Berichte

Das Projekt RF-4D vom Team Erhard

Unsere Mitglieder Albert und Martin Erhard berichten in dem Magazin "Aufwind" über ihre Motorsegler RF-4D.

Der Bericht wurde uns mit freundlicher Genehmigung vom Aufwind Magazin zur Verfügung gestellt.

Der Bericht kann HIER im ORIGINAL heruntergeladen werden.

2011 baute Martin Erhard eine „RF‐4“

im Maßstab 1:2,5. Vier Jahre später entstanden in Zusammenarbeit mit seinem

Vater Albert zwei weitere Modelle, jeweils mit einem

Bruckmann‐Rumpf.

Sie werden heute im Formationsflug vorgeführt. Albert Erhard berichtet

über seine Erlebnisse.

2012 haben wir uns

mit Fabio Iannacone und Ivan Prizzon, dem Team Blue Voltige,

an ihrem Heimatflugplatz in Italien getroffen. Die beiden

Pilotenfreunde hatten 12 Jahre zuvor die Idee für die Show

der tanzenden Oldtimer‐Motorsegler. Die Konstrukteure

verbindet ihre Leidenschaft für Oldtimer. Der

„RF‐4D“‐Motorsegler von Fabio wurde 1968 in Lizenz von

Sportavia Putzer in Deutschland gefertigt. Er ist 6,05 Meter

lang, hat 11,26 Meter Spannweite und ist bestückt mit einem

„Rectimo AR 1200“‐Motor mit 39 PS. Davon entstanden von 1965

bis 1969 circa 159 Stuck. Ivan fliegt eine „RF‐5“, ebenfalls

von Sportavia Putzer, aus dem Jahr 1970. Dieser Motorsegler

hat 7,8 Meter Länge, 13,74 Meter Spannweite und ist bestückt

mit einem „Limbach L 2000 E01“‐Motor mit 80 PS. Beide

Flugzeuge haben einen bespannten Holzrumpf und sind mit

Vierzylinder‐ Motoren ausgestattet. Charakteristisch ist das

einziehbare Zentralrad. Von 1969 bis 1975 gingen insgesamt

135 Flugzeuge aus dem Unternehmen Sportavia Putzer hervor.

Mit dem Modell im Maßstab 1:2,5 wurde Martin schnell

vertraut. Nach sechs Monaten zerbrach jedoch bei einer Rolle

der Flügel hinter der Steckung in der Luft. Martin, damals

16 Jahre alt,

war am Boden zerstört. Nach der Begutachtung des Flügels

konnte man sehen, dass der Holm aus chinesischer Produktion

nicht halten konnte. Wir beschlossen das Modell wieder

aufzubauen. Nach fünf Monaten stand die „RF‐4“ wieder

startbereit – mit verstärktem Flügel – auf dem Flugplatz.

Martin flog damit bei Wettbewerben und konnte gute

Ergebnisse erzielen.

2015

kam uns der Gedanke, gleich zwei „RF4‐ D“ zu bauen, für

gemeinsamen Formationsflug. Da wir beide auch viel an Semi‐Scale‐Wettbewerben

teilnehmen, sollten die Modelle so gut wie möglich unserem

Vorbild vom Team Blue Voltige entsprechen. Wir besorgten

also zwei GFK-Rümpfe mit Motorhauben und Kabinenhauben von

Bruckmann‐Modellbau. Die Tragflachen und Leitwerke sollten

in Holz‐Rippen‐Bauweise entstehen. Mit einem befreundeten

Modellbaukollegen ging es ans Zeichnen und Fräsen. Die

Rippen entstanden aus 3‐mm‐Balsa. Vorher wurden die

Balsabretter mit 80‐g/qm‐Gewebe unter Vakuum beschichtet.

Anschließend konnten aus den nunmehr stabilen Platten die

Rippen gefräst werden. Lediglich die jeweils ersten vier

Rippen der Tragflächen wurden aus Sperrholz mit

Kohle‐Gewebeverstärkung im Bereich der Steckungen und Holme

gefertigt. Als Holm dienen je zwei Balsaleisten mit einer

Nut, in der vor dem Aufleimen auf den stehenden Balsastegen

zwischen den Rippen mehrere getränkte Kohlerovings von der

Wurzelrippe bis zum Randbogen eingelegt wurden.

Das Ganze haben wir letztlich mit eingedicktem Harz

zusammengeklebt. Als Nächstes wurden die 500‐mm‐Storklappen

von Schambeck eingepasst. Für die Beplankung haben wir

wieder 2‐mm‐Balsabretter zusammengeklebt und mit 50‐g/qdm‐Glasgewebe

auf der Innenseite beschichtet. Die ganze Beplankung wurde

erneut mit eingedicktem Harz aufgebracht. Nun konnte der

Flügel umgedreht und in eine aus 6‐mm‐Pappelsperrholz

angefertigte Helling gelegt werden. Anschließend haben wir

die Schächte für die Störklappen‐ und Querruderservos

eingebaut. Auch die Verstärkungen aus Sperrholz zum späteren

Einbringen der Hülsen für die Stützräder wurden eingeklebt,

ebenso Party‐Strohhalme zur späteren Kabelverlegung für

Servos und Rauchpatronen. Noch ein letzter Check – dann

konnte auch die Flügelunterseite verschlossen werden.

Nach der

Trocknung wurden die Querruder abgetrennt, mit Balsa

verschlossen, alles rund geschliffen und in die vorgefrästen

Bohrungen Igus‐Buchsen eingeklebt. Diese dienen als

Gleitlager für die Drehachse des 4‐mm‐Kohlerohrs, das vom

Randbogen eingeschoben wird. Somit sind die Querruder

jederzeit demontierbar. Außen wurde der Randbogen mit Balsa

aufgefuttert. Als Nasenleiste haben wir eine Balsaleiste

angeklebt und dann alles in Form geschliffen.

Jetzt konnten

die Attrappen für die Rauchpatronen angebracht werden. Dazu

wurde der Randbogen mit Folie abgedeckt und mit GFK

abgeformt. An den abgeformten Randbogen haben wir je eine

Papphülse für die Rauchpatronen angeharzt, an den Randbogen

selbst je Seite zwei Gewindehülsen eingeklebt. Somit können

die Attrappen von außen jederzeit demontiert werden.

Das

Höhenleitwerk entstand in gleicher Bauweise wie die

Tragflache. Allerdings wurde in der Mitte

1,5‐mm‐Aluminiumflachmaterial mit zwei Messingbuchsen

angebracht und ein entsprechendes Gegenstuck mit zwei

Messingbolzen in den Rumpf geharzt. Hier kann nun das

Höhenleitwerk von vorne eingeschoben und mit einer

4‐mm‐Inbusschraube von oben verschraubt werden. Verdeckt

wird das Ganze mit einer GFK‐Abdeckung zum

Seitenruderübergang. Zwei „MKS 747“‐Servos (35,5 x 15,2 x

28,5 mm, 39 g, 138Ncm) bedienen die Höhenruder und werden

über einen sechspoligen Multiplex‐Stecker zentral verbunden.

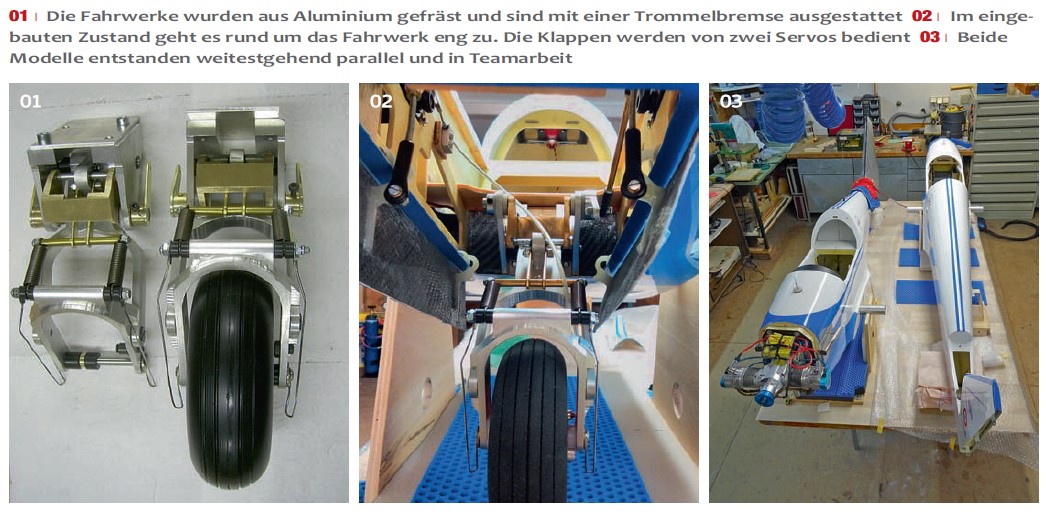

Das

Einziehfahrwerk wurde aus Aluminium gefertigt. Beim Fema‐Rad

haben wir die Felge ausgetauscht und durch eine

Trommelbremse von BK‐Modellbautechnik ersetzt. Beim Original

sitzt das ganze Fahrwerk an einem senkrechten Spant. Also

musste beim Modell der senkrechte Spant mit genügend

Verstärkung und Krafteinleitung in den Rumpf bis hin zum

Motorspant angefertigt werden. Hier sollten später auch die

beiden Servos zum Aus‐/Einfahren und zum Bremsen ihre Platze

bekommen. Zu beachten ist, dass ein Fahrwerk der „RF‐4“ nach

vorne einfährt. Die vorgefertigten Holzkonstruktionen aus

Pappel- und Flugzeugsperrholz inklusive Motorringspant

wurden eingeharzt. Bei den Spanten 2 und 3 haben wir oben

gleich Öffnungen für den späteren Tankeinbau vorgesehen.

Vorher wurden sie beidseitig mit 80‐g/qdm‐Glasgewebe belegt.

Als alles gut durchgetrocknet war, folgte der Ausschnitt für

das Einziehfahrwerk. Davor haben wir im Bereich des

Fahrwerks den Rumpfboden mit Kohlegewebe belegt. Somit sind

die Fahrwerksklappen auch stabil genug und verwindungssteif.

Die Fahrwerksklappen wurden später mit je einem

Hitec‐Tragflächenservo „D‐145“ (30 x 10 x 37 mm, 24 g, 60

Ncm) angelenkt und in zwei Klappenscharnieren gelagert. Das

Einziehfahrwerk selbst erhielt ein kräftiges Hitec‐Servo „D

950 TW“ (40 x 20 x 38 mm, 80 g, 350 Ncm) sowie ein „D 954

SW“ (40 x 20 x 37 mm, 66 g, 290 Ncm) für die Trommelbremse.

Zwei

Ringspanten wurden am Ende der Kabinenhaube eingeharzt. Am

Rumpfrucken auch gleich das Servobrett für das

Seitenruderservo und die spätere Kofferraumabdeckung

berücksichtigt. Im Kabinenhaubenausschnitt haben wir je

Seite eine Abachiholzleiste unter der Auflage eingeharzt.

Die Leisten reichen vom Spant hinter der Kabinenhaube bis

zum Spant am Armaturenbrett und nehmen später die Scharniere

und die Verriegelung der Kabinenhaube auf.

Jetzt ging es

an das Einkleben der Papphülse für das Steckungsrohr. Wir

verwendeten ein Petrausch‐ Strongalrohr mit 40 Millimeter

Durchmesser. Da am GFK‐Rumpf eine Flächenanformung vorhanden

war, gestaltete sich das Ausrichten als nicht so schwierig.

Vorn und hinten haben wir in den Wurzelrippen je zwei 5‐mm‐

Kohlerohre als Drehsicherung angebracht. Anschließend das

Höhenleitwerk ausgerichtet und die Befestigung eingeharzt.

Die Einstellwinkeldifferenz wurde auf ein Grad eingestellt.

Den Hecksporn

haben wir, wie schon das Fahrwerk, aus Aluminium gefräst.

Als Dämpfung dient ein Schwinggummi mit zwei Außengewinden.

Etwas abgedreht kommt das dem Original ziemlich nahe. Im

Rumpf wurde ein halbrund geschliffenes Sperrholz eingeharzt

und mit der entsprechenden Bohrung für den Hecksporn

versehen. Der wird von unten in eine 12‐mm‐Bohrung

eingesteckt, von außen mit drei Schrauben gesichert.

Angelenkt wird der Hecksporn über Stahlseile mit Zugfedern

direkt vom Seitenruder aus.

Weiter ging

es mit dem Einbringen der Endleiste im Seitenleitwerk als

Verstärkung. Drei Taschen in der Endleiste dienen zum

späteren Einbringen der GFK‐Zungen. Wieder mit den Igus‐Buchsen

als Lager für das Seitenruder, das mit einem 3‐mm‐GFK‐Rohr

von oben eingeschoben und gesichert wird. Das Seitenruder

wurde von einem Kollegen als Voll‐GFK‐Teil übernommen. Das

passte sehr genau, es mussten nur die Ruderhebel für die

Seilanlenkungen eingearbeitet werden.

Als nächsten

Schritt haben wir die GFK‐Motorhaube wie beim Original

horizontal getrennt. Innen wurden je Seite vier Blechstucke

mit M2,5‐ Gewinde eingeharzt. So kommt man zur Montage und

Wartung leicht an den Motor. Die

Motorhaube wurde im zusammengeschraubten Zustand am Rumpf

ausgerichtet. Wir haben eine vorbildgetreue Anzahl von

Schrauben im Bereich des Motorspants gebohrt und jeweils mit

Gewindehülsen ausgestattet. Die ganze Haube ist nun mit

M2,5‐Maschinenschrauben von Thomas Heider(www.minischrauben.com) befestigt.

Der

Boxermotor wurde auf einem 6‐mm‐Sperrholzspant – mit

Kohlegewebe belegt – befestigt. Auf dem Spant sitzen

ruckseitig das Servo für die Choke‐Klappe und für die

Vergaseranlenkung. Die ganze Einheit haben wir am

Rumpf‐Motorspant ziemlich weit außen mit vier D‐Locks M6

befestigt. So muss man nur zwei Servokabel verbinden. Der

eigens angefertigte Zimmermann‐Schalldampfer hangt auch mit

auf dem Spant. Einen perfekten 4,5‐Zoll‐Spinner fanden wir

bei Walter Grupp (www.gruppstore.de).

Nun folgte das Bespannen der Tragflachen und Leitwerke. Die zu

bespannenden Teile wurden vorher mit Klebelack gestrichen

und anschließend das Bügelgewebe „Glostex“ – ehemals von

Solarfilm produziert – aufgebracht. Am Rumpf haben wir

kleine Lunker im Bereich der Naht mit eingedicktem Harz mit

Microballons ausgebessert und alles anschließend mit 2K‐Lack

überzogen. Nach dem Trocknen der Teile konnte das Design mit

den von Jorg Redl (www.jr‐foliendesign.de)

geplotteten Schriftzügen nass aufgebracht werden.

Nun folgte die

Elektronik: Stecker und Kabel sowie Premium‐Servoverlängerungskabel

wurden von damals IRC‐Elektronik, heute im Hause Hacker (www.hacker‐motor‐shop.com), bestellt. Außerdem die drei LiIon‐Akkus zur Versorgung des Multiplex‐„Wingstabi

RX 16 DR“ und der Zündung über den SM‐Zündschalter. Der kann

auch vom Sender aus bedient werden

(www.sm‐modellbau.de). Pro Modell kamen da

schnell mal zehn Meter Kabel zusammen. Da machte sich das

leichtere Gewicht mit den Premiumkabeln bemerkbar. Weitere

Hitec‐Servos „D 954 SW“ (40 x 20 x 37 mm, 66 g, 290 Ncm)

wurden für die Querruder und Störklappen eingebaut.

CFK‐Ruderhörner (www.gabriel‐stahlformenbau.de) haben wir in vorgesehene Verstärkungen

eingeharzt und mit kurzen M3‐Gewindestangen und Kugelköpfen

von Gabriel verbunden.

Nun konnten wir uns dem Aufziehen

der Kabinenhaube widmen. Wir haben den mitgelieferten

GFK‐Rahmen mit den zwei angefertigten Scharnieren und der

Verriegelung versehen, zusätzlich noch zwei Passstifte auf

der linken Seite. Die Kabinenhaube wurde angepasst, mit „Canopy

Glue“ von Gromotec

(www.gromotec.de) aufgeklebt und zusätzlich

mit vielen kleinen Bundblechschrauben 1,4 x 6 mm befestigt

(www.minischrauben.com). Anschließend haben wir noch

ein Schiebefenster auf der linken Seite eingebaut, um die

Haube von außen verriegeln und öffnen zu können.

Das Armaturenbrett

haben wir aus drei Lagen 1‐mm‐Flugzeugsperrholz nach

Originalunterlagen im Maßstab 1:2,5 gezeichnet und gefräst.

Die Armaturenringe mit einem 3D‐Drucker erstellt und in die

erste Lage Sperrholz nach dem Lackieren eingeklebt. Die

LED‐Kontrolllampen stammen von Conrad Elektronik. Auch die

Schalter haben wir 3D‐gedruckt und die Bilder‐Armaturen auf

ein Blatt kopiert. Als „Glasscheibe“ dient eine Folie aus

dem Laminiergerät. Die wird als Erstes unter das Sperrholz

gelegt, gefolgt von der zweiten Lage Sperrholz, erst dann

folgen die Armaturen‐ Fotos. Sie kommen besser zur Geltung,

wenn sie – wie beim Original – einen Abstand zur Scheibe

haben. Als Letztes kommt dann die Abdeckung aus

1‐mm‐Sperrholz. Dazu noch die jeweils vier Blechschrauben

1,4 x 4 mm pro Armatur zur Imitation mit einer zuvor

angefertigten Bohrschablone. Damit werden alle im gleichen

Abstand gebohrt. Ist alles zusammengeschraubt und

beschriftet, kommt es dem Original ziemlich nahe.

Zum Auswiegen

haben wir das Modell aufgebaut an die Decke gehängt. Dafür

wurden die Flügel um wenige Millimeter abgezogen. So kann

von der Nasenleiste genau bei 170 Millimetern eine Schnur

durch die Rumpf/Flugelanformung gezogen werden. Rund 600

Gramm Blei mussten noch am Motorspannt befestigt werden.

Dazu wurde eine Blechschale gebogen und das Blei

eingegossen.

Da wir schon im Jahr 2018 waren, stand nun der erste

Probelauf im Garten an. Der „JB 80“‐Boxermotor (80 ccm)

sprang zuverlässig an und drehte eine Biela‐Luftschraube 24

x 10 Zoll mit 5.800 Umdrehungen. Klang und Laufruhe waren

tadellos.

Zu guter Letzt haben wir noch die Tragflachen und Leitwerke

in Schutztaschen von Günter Simen

(www.pull‐over‐products.com) eingepackt. Dann ging es schließlich mit einem der beiden Modelle zum

Flugplatz. Reichweitentest, letzter Check der Ruder und des

Motors – dann rollte die erste „RF‐4D“ an den Start. Martin

gab langsam Gas und der Motorsegler flog, als wäre er schon

immer geflogen. Auch die erste Landung klappte sehr gut.

Nach weiteren Testflügen stellte sich lediglich heraus, dass

die Höhenruderausschlage reduziert werden konnten. Auch

haben wir das Höhenleitwerk vorne um einen Millimeter

unterlegt.

Der Sommer 2019 brach an und das zweite Modell musste noch

fertiggestellt werden, passend zur DM Semiscale‐Motormodelle

in Mettingen. Kurz davor konnte Martin sein Modell schon mal

fliegen und auch ein paar Wertungsfluge unternehmen. Wir

waren schon drei Tage vor Beginn der DM in Mettingen. So

konnten wir die Windpausen nutzen, um noch ein paar

Trainingsfluge zu absolvieren. Dabei stellte sich heraus,

dass die Trommelbremse bei Martins „RF‐4D“ zu schwer ging,

und das Modell leicht auf der Nase landete. Unter der

Markise am Wohnwagen wurde alles zerlegt und neu eingestellt

– es klappte noch rechtzeitig. Martin belegte schließlich

den ersten Platz, ich den Zehnten. In der Baubewertung

belegte ich Platz 4 und Martin Platz 6.

Wir konnten mehr

als zufrieden sein, mit dem über vier Jahre dauernden

Projekt. Wir bedanken uns bei den verschiedenen Firmen und

Modellbaukollegen, ohne deren Unterstützung die Durchführung

des Projekts nicht möglich gewesen wäre.

Albert Erhard,

www.team‐erhard.de

|