Baubericht

Motorsegler Chemnitz C10.

Ich fand diesen Vogel beim stöbern nach Vorbildern für meine Leidenschaft, in der alten 76er Ausgabe des Buches – Motorsegler- aus dem Motorbuch Verlag. Dort war ein Foto dieses Urahnen der Motorsegler abgebildet. Außerdem eine kleine stark vereinfachte, und wenn man sich das Foto genau betrachtet, leider auch etwas verfälschte, 3-Seitenansicht dieses ausgefallenen Flugzeuges. Dazu findet sich ein wenig Text zu diesem, für die damalige Zeit, Hochleistungsmotorsegler. Mehr Info gab’s allerdings erst einmal nicht.

Das Flugzeug war bereits 1938 von Studenten der TU unter Hans Wünscher bei der FAG Chemnitz gebaut worden. Mit einem fortschrittlichen Druckpropellerantrieb und, man glaubt es kaum, für den Segelflug, widerstandsarm komplett in den Leitwerksträger einklappbaren Propellerblättern. Als Antrieb diente der seinerzeit sehr populäre Kroeber M 4 Motor mit gerade einmal 18 PS, der während des Fluges beliebig oft anzulassen war. Damit stieg das relativ leichte Flugzeug, das nur ein Leergewicht von 200 kg aufwies, immerhin mit knapp 2m/sek. Das maximale Abfluggewicht betrug 300 kg, Die Gleitzahl dieses ein wenig skurril anzuschauenden Vogels wird immerhin mit 1:22 angegeben und die Sinkgeschwindigkeit lag bei 0,85 m/sek. Im Vergleich zu zeitgenössischen Segelflugzeugen, wie zum Beispiel einem etwa gleichgroßen Grunau-Baby, also gar nicht einmal sooo schlechte Werte.

Obwohl ich zu der Zeit nur sehr wenige Informationen hatte, beschloss ich weiter zuplanen! So ein Modell wäre nach meiner HB23 mal wieder ein Vogel den man als Modell sicherlich nicht so schnell ein zweites Mal auf den Modellflugplätzen dieses Planeten sieht. Bei einer ersten Planung hatte ich die Dreiseitenansicht soweit hochkopiert das ein Maßstab von 1:25 heraus gekommen war und anhand dieser Zeichnung setzte ich mich an einem verregneten Sonntagvormittag hin und machte erste Skizzen. Im Maßstab 1:4 würde dieser Vogel, der im Original nur 12 ½ m Spannweite hatte, 3.125mm groß und damit noch recht handlich werden. Der Rumpfkopf hat außerdem einige Ähnlichkeit mit dem des REIHER und nach einem Vergleich mit einem 1:4 Bauplan aus meinem Archiv, beschloss ich dessen Hauptspant als Referenz zu benutzen. Die Silhouette dieses „komischen Vogels“ mit seiner Umlaufluftschraube ließ zwar einen erhöhten Konstruktions- und Bauaufwand befürchten, aber mich reizt so etwas immer.

So zeichnete ich nach den dürftigen Unterlagen einen ersten Entwurf für den Rumpf der C10. Die Abmessungen ließen vermuten, so glaubte ich seinerzeit noch ein wenig blauäugig, dass der Bau des Modells in überschaubarer Zeit über die Bühne gehen würde. Das als Einzelstück geplante Modell sollte wieder in reiner Holzbauweise entstehen. Damit würde auch die Optik des Originals, dessen Rumpfkopf in Stahlrohrbauweise mit hölzernen Formleisten und Stoffbespannung erbaut worden war, auf einfachste Art zu erreichen sein. Die Tragfläche der C10 ähnelt der eines Grunau-Babys. Allerdings die Endleiste über die ganze Spannweite leicht nach von gepfeilt. Wieder Baby typisch und zeitgenössisch sind die ellipsenförmigen Randbögen. Ich beschloss die Form der Tragfläche aus der 3-Seitenansicht zu übernehmen denn das Bild im Buch gab in dieser Hinsicht nicht viel her. Die Technik des Umlaufpropellers mit Klappluftschraube auf dem Leitwerksträger war mir nach einigem Überlegen in groben Zügen klar. Sie sollte mit einer drehbaren Hülse als Propellerträger zu realisieren sein und die Blätter würden sich auch darin gut einklappen lassen. Als Leitwerksträger sollte ein CFK Rohr dienen. Darauf, und auf einigen Kugellagern, würde sich die Hülse mit den einklappbaren Propellerblättern drehen und per Zahnriemen vom weiter vorn und tiefer liegenden Motor angetrieben werden. Im Prinzip wie bei meiner bewährten HB23, nur das diesmal das wesentlich kräftigere Rumpfrohr alle Kräfte allein aufzunehmen hatte.

Nachdem die Seitenansicht des Modells, nach der Abbildung im Buch, sowie dem Foto, einer guten Portion Daumenpeilung und einem Satz Kurvenlinealen gezeichnet war, machte ich mich daran die einzelnen Spanten zu zeichnen. Dabei half Kollege Computer weiter, der die rohen Halbellipsen, nach Breite und Höhe vorgegeben, auf Knopfdruck auswarf. Blieben nur noch einige Details einzuzeichnen und einige Verstärkungen. Danach wurde die Außenkontur aller Spanten aus gutem 3mm Birkensperrholz ausgesägt. Diese wurden anschließend probeweise auf eine Helling geheftet. Dabei zeigte sich das der Strak noch nicht überall optimal war und es wurde, speziell im hinteren Bereich, entsprechend nachgearbeitet. An den Spanten eins, vier und sieben hatte ich die Lage der Gurtausschnitte auf dem Umfang gleichmäßig verteilt bereits markiert. Für die Spanten dazwischen wurde deren korrekten Lage nun, durch darüber spannen einer schön gerade gewachsenen Kiefernleiste, sauber ausgestrakt, angezeichnet und anschließend in allen Spanten die Ausschnitte für die Gurte eingearbeitet. Das Aussägen der Innenkontur aller Spanten folgte und danach wurden sie endgültig auf der Helling befestigt.

Eine etwas knifflige Angelegenheit war das anpassen der teilweise recht kräftig gebogenen Gurte. Die Leisten dazu zunächst gut gewässert werden. Dabei benutze ich immer ein etwa meterlanges 22er Kupferrohr das unten auf eine Kupferplatte gelötet ist. Mit heißem Wasser gefüllt sind darin alle möglichen Leisten sehr gut zu wässern. Praktischerweise stellte ich dazu die Konstruktion einfach mit ihrem soliden Kupferfuß auf eine kleine elektrische Kochplatte und sichere das Kupferrohr oben mit einer Schelle an der Arbeitsplatte. Zum trocknen wurden die nassen, weichen Leisten dann mit Zwingen und Klammern paarweise rechts und links über die Spanten gespannt. Nach dem vollständigem Durchtrocknen konnten ich sie, nun spannungsarm, mit Hilfe von diversen Zwingen und Klammern immer Paarweise einleimen.

Anschließend wurden die Wurzelrippen exakt ausgerichtet angeheftet und der Zwischenraum zum Rumpf mit Hartschaum ausgefüllt. Nachdem dieser auf Profilkontur herunter geschliffen war, konnte dieser Bereich mit 0,6 mm Sperrholz beplankt werden. Der Rumpfrücken stand nun an, sollte aber nach dem Beplanken weiterhin bereichsweise zu öffnen sein, um zu Einbau- und Wartungszwecken an den Antrieb heran zu kommen. Beim Vorbild war offensichtlich eine Blechverkleidung für den gesamten Bereich von der Kabinenhaube bis zum Propeller und zwischen den Wurzelrippen verwendet worden. Auf dem Foto glänzt dieser Bereich metallisch, während das restliche Flugzeug offensichtlich schlicht weiß lackiert war. Da mir die Bearbeitung von Alublech zu aufwendig erschien, gleichzeitig aber ein Deckel aus GfK wegen einer beginnenden Kunstharzallergie nicht in Frage kam, beschloss ich hier ebenfalls Sperrholz einzusetzen.

Die Tragflächen aufzubauen, ist anschließend irgendwie schon Routine. Wenn man so viele Modelle mit Rippenflächen gebaut hat, läuft das fast wie von selbst. Der Grundriss wurde von der Dreiseitenansicht übernommen und stellenweise leicht korrigiert. Die Längen von der Flügelwurzel zum Querruderanfang oder zum Knick der Nasenleiste ermöglicht einen Rippenabstand von 75mm einzuplanen. Das ergibt im 4:1 Maßstab 300 mm, was wiederum recht gut mit den Rippenabständen der Flugzeuge aus den 1930er Jahren harmoniert. Auch wird ein Diagonalholm zur Aufnahme der Drehkräfte vorgesehen, wie ihn die zeitgenössischen Flugzeuge seinerzeit praktisch fast alle besaßen. Der Hauptholm aus 10x2 Kiefer muss nicht nur wegen seiner Länge, sondern auch wegen der Pfeilung geschäftet werden. Da die Nasenleiste a’ la MINIMOA doch recht kräftig nach hinten weg strebt, muss der Holm nach hinten gepfeilt werden, sonst würde er am Randbogen knapp hinter der Nasenleiste enden. Legt man den Holm auf 33% Tiefe, ergibt sich am Knick automatisch eine Schäftung die in ca. 1:17 auszuführen ist. In der ersten Hälfte werden noch ein zweiter 10x2 Gurt und im Wurzelbereich ein dritter abgestuft aufgeleimt. So hält die Fläche mit Sicherheit den Belastungen im Fluge stand.Abweichend von meinen bisherigen 62 Modellen bei deren Bau fast ausschließlich Balsaholz verwendet wurde, kam für die C 10 viel Kiefer in Form dünner Leisten und für die Flügelbeplankung erstmals Sperrholz in der Stärke 0,4mm zum Einsatz. Dessen Verarbeitung war auch für mich Neuland, aber als alter Holzwurm gewöhnte ich mich sehr schnell an dieses Material. Außerdem gibt es gute Fachbücher in denen die Kniffe zur Bearbeitung, speziell von dünnem Sperrholz beschrieben sind. Störklappen wurden auch eingebaut, denn die sind bei jedem Segler von Vorteil. Zwar kann man bei einem Motorsegler zum bremsen auch den Propeller langsam mitdrehen lassen, aber Klappen sind zur Gleitwinkelsteuerung einfach die bessere Wahl. Da in meinen dürftigen C10 Unterlagen nichts zu finden war, habe ich kurzerhand welche in der Bauart Göppingen eingebaut. Die Größe und Lage ergab sich aus Abbildungen zeitgenössischer Segelflugzeuge, gleich hinter dem Hauptholm. Sie reichen bei 27mm Breite über drei Rippenfelder und bestehen aus 1,5mm GFK Platinenmaterial, was schön gerade und steif ist. Angesteuert werden sie von jeweils einem 20 Gramm Servo direkt vor Ort.

Inzwischen war ein gutes Jahr vergangen und weil die Konstruktion des Antriebs nicht mehr länger hinaus zu zögern war, machte ich mich daran. Es entstanden die ersten Zeichnungen zur Festlegung des Motoreinbaus, der Zahnriemenumlenkung und der Lagerung auf dem Leitwerksträger. Die mitdrehende Hülse, in der die Propellerblätter dann einklappen sollen, nimmt auf dem Papier ebenfalls Gestalt an. Sie will ich zweiteilig aufbauen! Längs geteilt und dann verschraubt. Und in CFK Bauweise und möglichst aus Prepreg’s. So, nacheinander in derselben Form im Vakuum gebacken, werden beide Hälften gleich und hoffentlich auch gleich schwer werden. Nach einem ausgiebigen Gespräch mit einem befreundeten Modellflieger, kommt dieser mit der glänzenden Idee den ganzen „Mechanikkram“ doch wegzulassen und stattdessen „ganz einfach“ einen Brushless-Motor direkt auf das Leitwerksträgerrohr zu setzen. So weit, so gut, aber wo bekommt man einen Motor her, der auf mein CFK Rohr passt? Zwar haben die Statorträger der größeren Motoren oft schon ganz anständig große Innendurchmesser um die Kugellager aufzunehmen, aber die Lagerschilde müssten zumindest reichlich überarbeitet werden. Oder alternativ, welcher Hersteller baut einem einen Motor mit einer Hohlwelle und geht so etwas überhaupt? Nach längerer Grübelei und diversen Skizzen setzt sich schließlich die Erkenntnis durch, den Motor aus möglichst vielen käuflichen Komponenten selber aufzubauen. Anleitungen und Formeln gibt’s in Büchern und im Internet. Gute Ratschläge die von –ist ganz easy,… mach man-, bis zu –bist du wahnsinnig,..... lass die Finger davon-, reichen, verunsichern mich dann allerdings doch ein bisschen. Aus dem Neckar Verlag kommt schließlich das Buch, das mir dann endlich richtig weiter hilft. Brusless-Motoren im Eigenbau! Ich verschlinge die Lektüre geradezu und errechne mit seiner Hilfe, den Tabellen und Formeln, die wichtigsten Parameter des geplanten Motors. Verschiedenste Statorbleche gibt’s zu kaufen und batt-mann führt sogar welche mit 24mm Innenmaß im Sortiment. Mit diesen Statorblechen in der Hand ist die Verwendung eines Rumpfrohres mit 22 mm Außenmaß beschlossene Sache. So bekommt der Statorträger immerhin eine Wandstärke von 1mm, das muss reichen. Die benötigten Magnete in diversen Abmessungen und Kupferlackdraht sind auch in allen Stärken zu bekommen. Bliebe nur noch die Anfertigung der Drehteile. Der Statorträger, der Rotor zur Aufnahme der Magnete und zweier Lagerschilde.

Die nächste Hürde ist folgerichtig der Kauf der Kugellager. Dünnringlager brauche ich und die sind, jedenfalls in kleiner Stückzahl und direkt an den Endverbraucher, leider nicht ganz einfach zu bekommen. Die Homepage der Firma Causemann hilft mir schließlich weiter. Dort bekomme ich die benötigten Dünnringlager in Kleinstmenge und mit deren genauen Maßen in den Skizzen kann ich die Konstruktion weiter planen.

Nach einigen Monaten Pause, in der zum Beispiel meine beschädigte HB 23 wieder klar gemacht wird, kommt mir ein Artikel in der Modell AVIATOR gerade recht. Volker Schwarz von der Firma VS-Modelltechnik schaut sich meine Skizzen an, und nach ein paar kleinen Änderungen erklärt er meine Konstruktion für OK. Die Einzelteilzeichnungen entstehen und werden gemailt. Gute zwei Wochen später habe ich die fertigen Teile in den Händen. Trocken passt alles prima zusammen. Ein gutes Gefühl, den Motor quasi schon einmal in den Händen zu halten. Das nächste ist das probeweise einlegen der Magnete. 12x9 mm groß und 2,5mm dick sind diese. Nach gründlichem reinigen, sowohl der Glocke, als auch der Magnete, klebe ich diese endgültig mit UHU-plus-endfest ein und überprüfe die Abstände ein letztes Mal mit Hilfe von mit Trennwachs behandelten 2,2 mm Spiralbohrern.

Als willkommener netter Nebeneffekt, bei der 12N16P Version, stellt sich eine deutlich einfachere Wickelfolge heraus. ABCABCABCABC. Also alle drei Phasen abwechselnd nacheinander im Uhrzeigersinn auf die Statorzähne gewickelt. Der Zusammenbau des Stators steht als nächstes an. Um die dünnen Bleche auf dem Träger exakt zu positionieren feile ich längs in den Träger eine kleine 0,3mm Nut ein. Zusätzlich mit zwei 7,9 mm Spiralbohrern in den Nuten, zur Zentrierung, sitzt alles exakt und wirklich unverrückbar und ich lasse von außen her dünnflüssigen Sekundenkleber zwischen die Statorbleche sickern, nachdem kleine Zwingen alles schön zusammenhalten. Am nächsten Abend wird noch die Außenfläche des Stators mit 320er Schleifpapier abgezogen um die letzten Kleber Rückstände zu entfernen. Die Kanten der GFK Scheiben an den Stirnseiten werden leicht abgerundet, damit sich hier beim wickeln später am Kupferdraht kein Isolierlack abscheuert.

Der Einbau des zentralen Rumpfrohres aus CFK als Leitwerksträger war der nächste Bauabschnitt. Ein Aluflansch wird gedreht und dergestalt am Hauptspant verschraubt das sich seine abgeflachte Unterseite direkt auf der Tasche der Flächensteckung abstützt. Also eine gute Kraftübertragung möglich ist. Das Heckohr kann nun, bei Bedarf lösbar, mit dem Rumpfvorderteil verschraubt werden. Das ist natürlich auch nötig, denn der Motor muss ja auch noch drauf und für eventuelle Um- oder Wartungsarbeiten muss er vielleicht ja auch noch einmal wieder runter. Um das CFKRohr im Aluflansch festschrauben zu können habe ich dazu am vorderen Ende innen ein Stück Stahlrohr mit UHU-Plus eingeklebt. So haben die im Aluflansch sitzenden Madenschrauben auf den Anflächungen ein solides Gegenlager und können das CFK-Rohr selbst nicht beschädigen.

Der Bau der Leitwerke ging dann recht einfach über die Bühne. Da ich seinerzeit noch bar jeglicher Information über die Profilierung war, habe ich, wieder einmal a’ la’ Grunau Baby, ebene Platten vorgesehen. So waren die in Gitterbauweise erstellten Dinger sehr leichtgewichtig und recht schnell zu bauen. Danach fertigte ich aus leichtem Pappelsperrholz ein paar Ringspanten die auf dem Leitwerksträger verklebt wurden. Über sie kommt eine 1,5mm Balsabeplankung um den Rumpfaußendurchmesser zu ergeben.

Die Propellernabe war auch wieder so ein Knackpunkt. Im geschlossenen Zustand sollten die Propellerblätter die Öffnungen in der mitdrehenden Hülse möglichst gut verschließen. Also nahm ich zur Ermittlung der Blattwurzeldaten ein entsprechend dimensioniertes Kunststoffrohr und hängte zwei Blätter so von oben hinein, dass sie mit ihrer Oberseite möglichst dicht an der Rohrwandung anlagen. Von der Lage der Blattwurzeln nahm ich dann die Maße ab und machte mir davon zunächst einen Aufriss im Maßstab 2:1. Danach baute ich zunächst ein exakt maßstäbliches Modell aus Kunststoff und probierte aus, ob das wirklich alles so funktionieren würde. Doch erst nach einigen Modifikationen passte es endlich. So musste etwa der Abstand der Blattaufhängung verringert werden, und die seitliche Verschiebung von der Mittellinie aus auch. Im Prinzip, ähnlich den versetzten Mittelstücken käuflicher Teile, wo auf diese Art und Weise auch das anlegen der Blätter am Rumpf verbessert wird. In diesem Fall nur noch ein wenig ausgeprägter.

Zwischenzeitlich hatte ich mich daran gemacht einen Haubenziehklotz anzufertigen und darüber bei der Fa. Ulmer eine Haube ziehen zu lassen. Die Haube klebte ich auf einen Sperrholzrahmen und im Innern sorgen ein paar Kunststoffrohre für den vorbildgetreuen Anblick von auf einem Rohrgerüst verschraubten Einzelscheiben. Was mich dann jedoch vom Hocker haute, war der erste probeweise Zusammenbau des rohbaufertigen Modells. Der Eigenbau brushless Motor erwies sich schlichtweg als zu schwer! Und da er auch noch ein gehöriges Stück hinter dem Schwerpunkt sitzt, komme ich selbst mit 2 Antriebsakkus a‘ 4/5.000 nicht auf den korrekten Schwerpunkt.

Nach Beratung mit weiteren inzwischen ebenfalls C 10 bauenden Modellfliegern konstruiere ich den Antrieb um. So, wie ganz zu Anfang einmal geplant, sitzt ein handelsüblicher brushless Motor jetzt direkt hinter dem Piloten und treibt über eine Fernwelle und Zahnriemenumlenkung nach oben, eine Hohlwelle auf dem Leitwerksträger an. Dieser Umbau kostet noch einmal einige Wochen und Nerven, denn es ist eine arge Fummelei im fertigen Rumpfskelett die Lager einzubauen.

Aber dann kann ich den Vogel mit ORATEX bespannen und endlich fertigstellen. Die Metallabdeckung wird mit selbstklebendem Aluminium auf dem Sperrholz nachgeahmt und die von einem befreundeten Modellflieger geplottete Kennung wird aufgeklebt. Allerdings wird es zunächst nur eine „Light-Version“ der C 10, denn die mitdrehende Hülse wird aus Zeitgründen erst einmal durch ein festes Teil ersetzt, an dem sich die Propellerblätter sauber außen anlegen können.

War der Rollout noch mit Problemen behaftet, weil beim rollen ein Stützrad wegbrach, entschädigt der Erstflug für alle Mühen! Das Modell beschleunigt ganz gut und hebt nach etwa 70 Metern ab. Vorsichtig werden die ersten Runden geflogen und ich merke das da doch noch ein bisschen „Dampf“ fehlt. Ein messen der Stromaufnahme mit einem nagelneuen Zangenamperemeter, gepaart mit ein wenig Kopfrechnerei, ergibt eine Leistung von gerade eben 500 Watt. Das ist zwar mit einem 5 kg Motorsegler fliegbar, jedoch ohne große Reserven.

So wird als erste und einfachste Maßnahme der Propeller von 15 x 9 auf 16 x 10 und damit auf den maximal möglichen Durchmesser verändert. Nun liegen gut 700 Watt an und der Vogel ist kaum wieder zu erkennen. Die Startstrecke liegt nun bei etwa 50 Metern, der Steigflug ist mit Sicherheit besser als beim Vorbild und ich kann mit etwa 40 % Leistung motorseglertypisch umher fliegen.

80 Jahre nach dem Original fliegt nun ein

erstes Modell dieses außergewöhnlichen

frühen Motorseglers. Gewissermaßen der Ururgroßvater der heutigen

Motorsegler.

Und er macht sich mit seinen wuchtigen

Flächen und dem dicken Rumpf verflixt gut

in der Luft!

Bericht:

Jürgen Krüger

Bilder:

Jürgen Krüger

rc – network

Luftfahrt. Leitlinien einer vielfältigen Entwicklung, Verlag Bernd &

Graefe

|

Die

interessante Geometrie der C 10 in der Draufsicht

Quelle : rc

- network

|

|

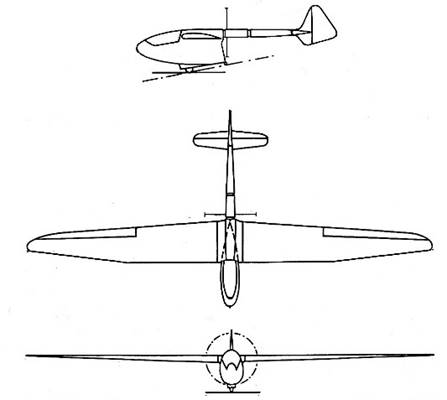

Die

Dreiseitenansicht der C 10 lässt die Anordnung des faltbaren

Propellers erkennen.

Bildquelle:

Deutsche Luftfahrt. Leitlinien einer vielfältigen Entwicklung.

Bernd & Graefe Verlag.

|

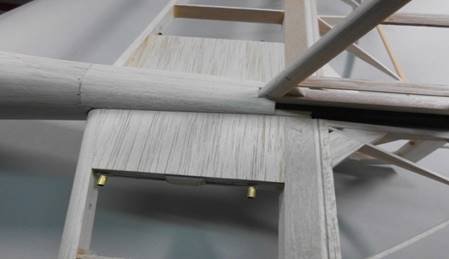

Auf der

Leistenhelling. Leisten , Spanten, Stringer, kleine Zwingen und

viele Klammern. So zeigt sich der Baubeginn des neuen

Motorseglers.

|

|

|

|

|

Der

Rohbau des Rumpfkopfes lässt die Konturen bereits erahnen.

|

Der

Übergang vom Rumpfrohr zu den Leitwerken . Hier kommt

es auf

Präzision an.

|

|

|

|

|

Die

Tragflächen entstehen wie beim Vorbild in klassischer

Holzbauweise. Die Beplankung ist mit 0,4 mm Sperrholz

ausgeführt.

|

Nachdem

sich der Eigenbau Außenläufer als zu schwer erwies, kommt nun

ein Mittelmotor mit Fernwelle zum Einsatz.

Erste

Festlegung der Lager für die Fernwelle. |

|

|

|

|

Auch der

Rumpf wurde Segment für Segment mit Oratex

bespannt. Hier helfen nur Schablonen und ein gutes

Augenmaß.

|

Anlässlich des OSIG - Nord Treffens erfolgte nach fast fünf

Jahren

Planungs - und Bauzeit der Rollout der C 10. |

|

|

|

|

Bei

bestem Sommerwetter erfolgte endlich der Erstflug des

neuen

Modells. Nach etwa 70 m Rollstrecke hebt die Maschine problemlos

zum Erstflug ab.

|

Der

Steigflug ist gleichmäßig und behäbig. Sicher jedoch

Steigt

das Modell schneller und besser als seinerzeit vor

ziemlich

80 Jahren das Original. |

|

|

|

|

In

Sicherheitshöhe wird eine erste große Platzrunde geflogen.

Mit etwa

,,Halbstrom,, hält das Modell bei relativ langsamer

Geschwindigkeit seine Höhe. Die Abstimmung Ruder erweist sich

als gelungen. Das Modell ist gut und harmonisch

steuerbar und auch der Schwerpunkt passt.

|

Auch ein

Durchstartmanöver klappt problemlos. Genauso wie der

Umlaufpropeller sauber ausklappt und dank der Anschläge nirgends

aneckt.

|

|

Mit etwa

,,Viertelstrom,, zieht das Modell im Gegenanflug seine Bahn am

Himmel. |

Im

Gleitflug, mit sauber anliegenden Propellerblättern kommt das

Modell herein und setzt sauber auf, um anschließend auszurollen. |

|

|

|