|

Motorsegler SF 25 E – „Super-Falke“

Auf der

Suche nach einem neuen Motorsegler kam mir 2016 ein Aufruf von Jürgen

Assmann, ebenfalls Mitglied der IG Motorsegler, gerade recht: Er bot

einen Bausatz für einen SF 25 im Maßstab 1:3,7 an, bestehend aus

Spannten und Rippen, Plan als PDF, Kabinen- und Motorhaube. Schnell

hatte ich Kontakt mit Jürgen aufgenommen, es folgte ein reger

Mailverkehr in dessen Folge ich im Herbst 2016 eine Bestellung aufgab,

so dass mich nach kurzer Zeit ein großes Paket mit oben genannten Umfang

erreichte.

Auf mehreren

Platten, sorgfältig nach Baugruppen sortiert, fanden sich alle

Holzteile, die zur Erstellung von Rumpf, Flächen und Leitwerken

erforderlich waren. Speziell die Version „Superfalke“ lässt sich damit

realisiert, indem einfach ein paar Rippen mehr eine größere Spannweite

ergeben, der Bauplan enthält beide Versionen Im Original war es zwar mit

einer bloßen Spannweitenvergrößerung im selben Strack nicht getan, um

aus einem Falken einen Superfalken zu machen, aber für einen semi-scale

Anspruch reicht das vorliegend allemal aus.

Die

Kiefernleisten für Holme und Beplankungsmaterial muss jeder Modellbau

selbst zum Bau beisteuern. Mit den PDF-Dateien habe ich bei einer großen

Online-Druckerei die Flächen- und Rumpfpläne bestellt.

Da Jürgen zu

dieser Zeit selbst das Modell nochmals baute, schickte er in

regelmäßigen Abständen Fotos vom aktuellen Bauzustand mit zahlreichen

Erklärungen dazu. Ich entschloss mich dann, anhand seiner Bilder und

Beschreibungen eine Bauanleitung für den Rumpf zu erstellen, damit nicht

ständig der Laptop mit in den Bastelkeller muss. Dort sind alle

Erfahrungen, Tricks und Kniffe des Konstrukteurs erläutert, so dass der

Bau einen „Holzwurm“ vor keine großen Herausforderungen stellt. Die

Bauanleitung habe ich Jürgen im PDF-Format zur Verfügung gestellt, er

gibt sie gerne all seine Bausatzbesteller weiter. Für den Flächen- und

Leitwerksbau habe ich aber auf eine Baubeschreibung verzichtet, da dort

jeder seine eigenen Vorlieben hat, vor allem was die Konstruktion der

falkentypischen Flächenstützräder, aber auch der Landeklappen und

Endleistengestaltung angeht.

|

Bauabschnitt

1

Der Rohbau des Rumpfes:

|

|

|

|

Die beiden Rumpfseitenwände werden zuerst jeweils in einem Stück

erstellt, sie bestehen aus 3mm Balsa verstärkt mit 0,8er

Sperrholz. Das ist im Bauplan alles eingezeichnet.

|

|

|

|

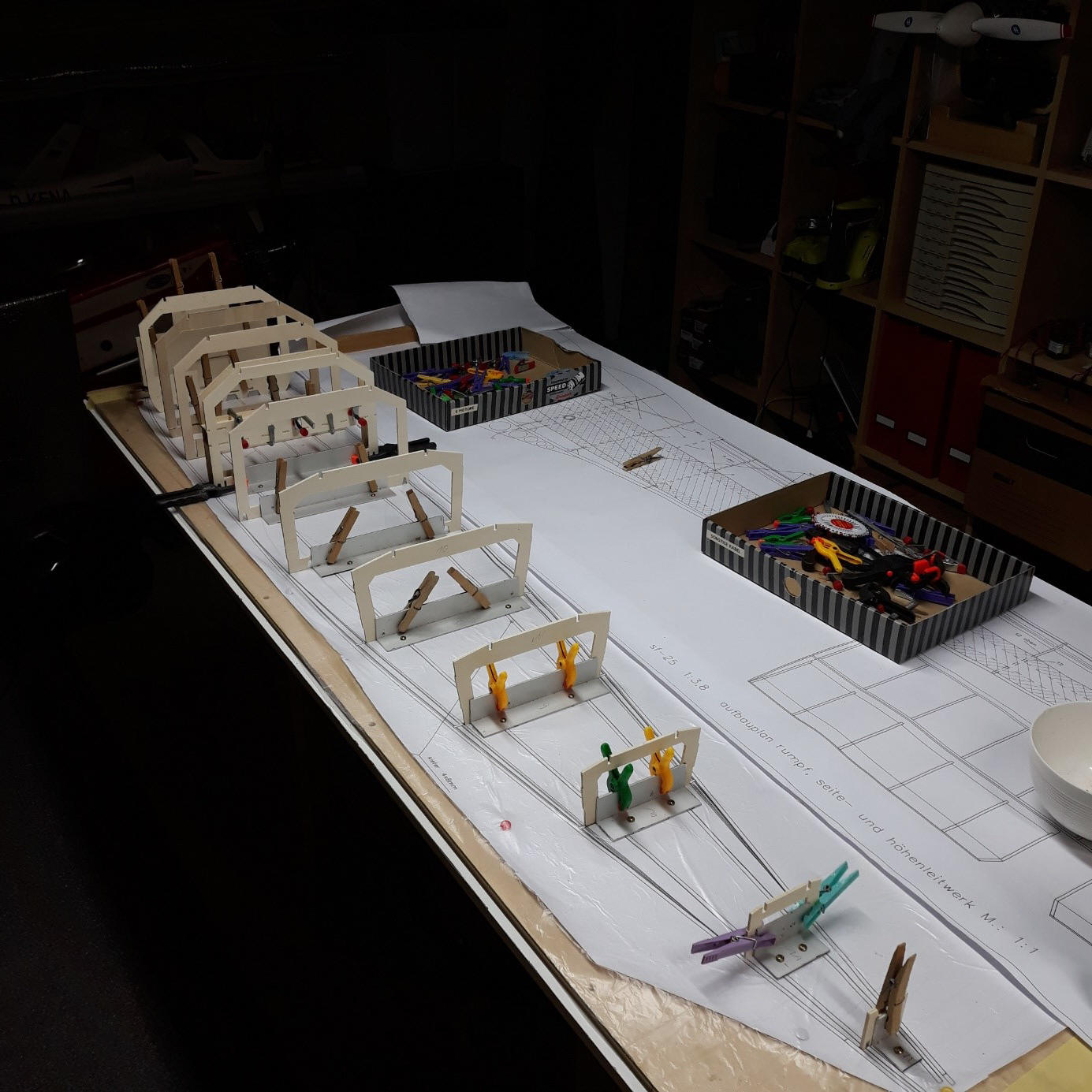

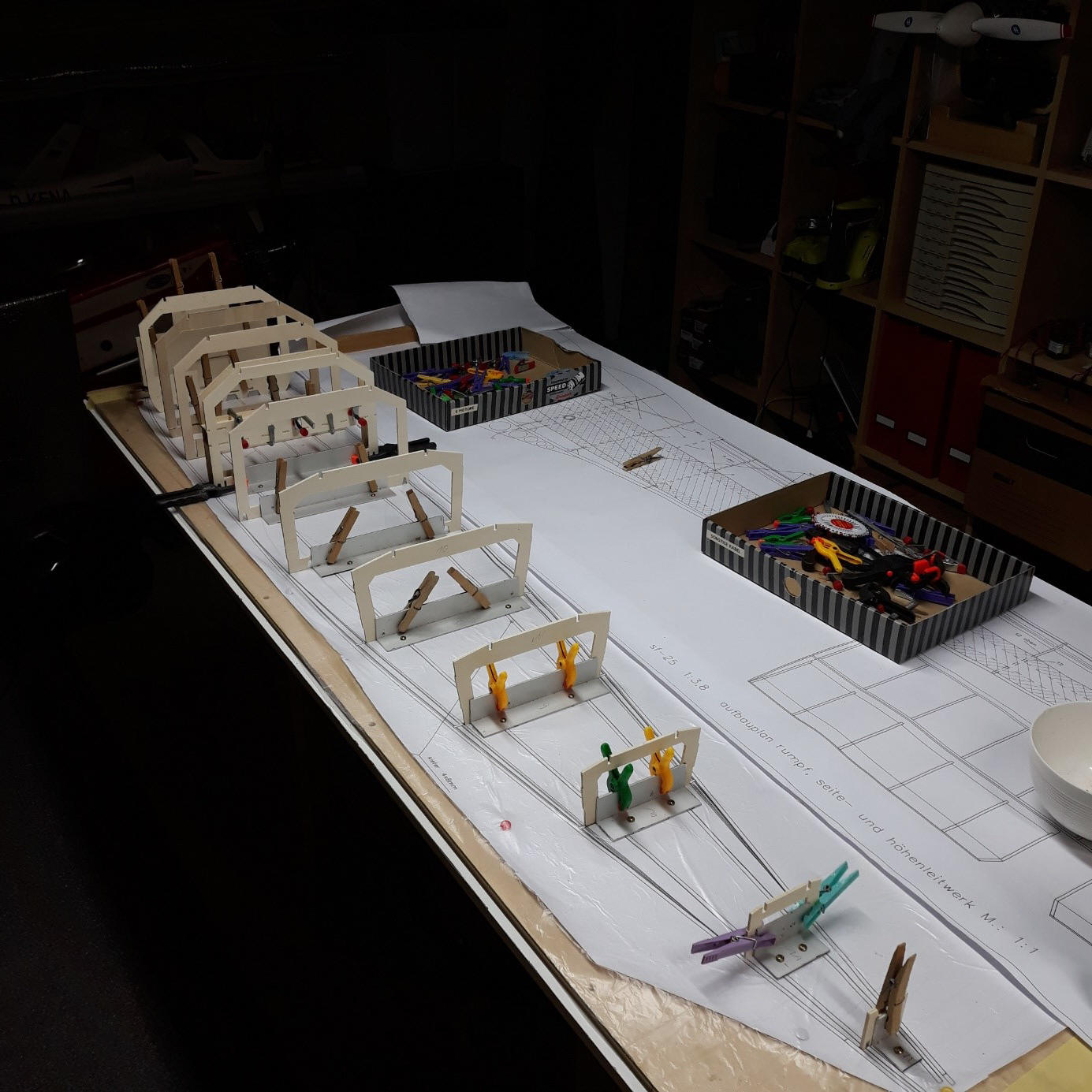

Auf den Bauplan werden die Spannten aufgestellt. Bewährt hat

sich, hierfür einfache Aluwinkel oder Kanthölzer auf den Plan zu

schrauben und die Spannten dort zu befestigen. So sind

rechtwinklige und unverrückbare Spannten gewährleistet:

|

|

|

|

Nachdem alle Spannten ausgerichtet sind und auch der

Fahrwerksschacht zusammenleimt und aufgesteckt wurde, können die

vorab erstellten beiden Seitenteile gegen die Spannten geleimt

und mit Dreiecksleisten großzügig verstärkt werden. Es folgt das

Einsetzen der unteren Rumpfgurte aus Kiefernleisten.

|

|

|

|

Entsprechendes Wässern der Gurte ist natürlich notwendig, um im

vorderen Rumpfbereich die Biegungen zu bewerkstelligen. Im

Nachfolgenden Bild die Gurte, wie sie am Motorspannt noch

überstehen.

|

|

|

|

Sodann kann der Rumpf auch schon vom

Baubrett abgenommen und umgedreht werden, es folgt das Aufsetzen

der oberen Rumpfspannten und deren Rumpfgurte.

|

|

|

|

Ich hatte mir zudem noch eine einfache Halterung gebaut, mit

welcher der Rumpf sowohl beim Bau als auch beim späteren

Transport mittels Steckungsrohr sauber gehalten wird. Das

vereinfacht vor allem auch die Arbeiten an der Unterseite

(Beplankung, Einbau von Hauptrad und Heckfahrwerk), weil der

Rumpf so absolut stabil fixiert ist.

|

|

|

|

Auch das Rad (100er Hartschaumstoff-Rad

von PAF) durfte schon mal Platz nehmen, es sieht jetzt schon mal

für Unwissende aus wie ein Flugzeug und nicht wie ein Boot.

|

|

|

|

Sodann erfolgte das Einpassen der gefrästen Teile für das

Seitenleitwerk. Dieses wird später mit 0,8er Sperrholz beplankt.

|

|

|

|

Das Seitenruder wurde abnehmbar gestaltet, ein Draht ersetzt die

Nieten in den bekannten Robart-Stiftscharnieren. So kann es im

Falle eines Falles oder bei beengten Transportverhältnissen auch

mal abgenommen werden.

|

|

|

|

Aus Stabilitätsgründen wurde zudem noch ein GFK-Rohr senkrecht

durch die Dämpfungsflosse verbaut, welches bis an den Rumpfboden

reicht. Kann nicht schaden, ist relativ leicht und verhindert

vielleicht mal einen Knacks durch Unachtsamkeit beim Transport,

der am Ende womöglich das Modell kostet.

|

|

|

|

Das Heckfahrwerk ist eine Eigenkonstruktion aus einem

Alu-C-Profil, eine eingeharzte M6-Schraube greift in eine

Einschlagmutter am Rumpfboden und schon ist ein drehbar

gelagertes Heckrad fertig.

|

|

|

|

In gleicher Weise wie das Seitenleitwerk wurde auch das

Höhenleitwert und Höhenruder gebaut – die Dämpfungsflosse wird

wie beim Seitenleitwerk mit 0,8er Sperrholz beplankt, dass

Ruderblatt wird später lediglich bespannt. Hier wurde auch eine

Hohlkehle verwirklicht.

Auch erweisen wieder Robart-Stiftscharniere gute Dienste,

ebenfalls wieder mit der Möglichkeit, die Ruderblätter bei

Bedarf abzunehmen.

|

|

|

|

Das Höhenruder ist mit einer Zentralschraube versehen und kann

nach vorne abgenommen werden.

|

|

|

|

Weiter ging es mit der Beplankung des Rumpfvorderteils (3mm

Balsa) und es folgte die größte Herausforderung beim Bau: Ein

sauberer Haubenrahmen und eine entsprechende Auflage für den

Haubenrahmen auf dem Rumpf. Zunächst wurde die Auflage am Rumpf

mit Balsa erstellt. Auf dem Bild ist übrigens die noch großzügig

überstehende Hülse für das Steckungsrohr zu sehen. Diese wurde

für eine 3mm-dickwandiges Alurohr aus dem Baumarkt selbst

lamieniert. Sie wird aber erst final in dem Holzkasten im Rumpf

eingeharzt, wenn die Flächen gebaut und am Rumpf angepasst und

eingemessen werden, denn wenn diese erstmal verklebt ist, lässt

sich später an der Geometrie nichts mehr ändern.

|

|

|

|

An dieser Stelle schonmal ein kurzer Vorgriff auf den Bau der

Haube: Für die Haube selbst ist ein Rahmen zu erstellen, eine

Mischung aus Sperrholz und Balsa, welche mehrlagig den Rahmen

bilden und angepasst werden müssen – ein nicht zu

unterschätzender Zeitaufwand und wohl der längste Bauabschnitt.

|

|

|

|

Wenn dann noch dazu semi-scale die Haube geteilt und aufklappbar

gemacht werden soll, dann bedarf es viel Geduld, damit dieses

Werk einigermaßen sauber gelingt. Der hintere Haubenteil wird

übrigens nur mit zwei Dübel hinten gesteckt und kann jederzeit

abgenommen werden, sobald die vordere Haube aufgeklappt wird.

Auf dem folgenden Bild sieht man im vorderen Teil, dass die

Balsabeplankung vor der Kabinenhaube fluchtend an die

GKF-Motorhaube angepasst wurde – diese ist im Bild schon grau

gefillert.

Aber mehr zur Kabinenhaube im Teil 3 dieses Bauberichts.

|

|

|

|

Nachdem alle Bowdenzüge (GFK-Bowdenzüge von Höllein) für Höhen-

und Seitenruder eingebaut sind, kann die Rumpfunterseite mit 3mm

Balsaholz verkleidet werden.

Alle Ruder des Leitwerks werden übrigens von Servos angelenkt,

die vor dem Steckungsrohr und damit vor dem Schwerpunkt des

Modells sitzen, da andernfalls durch den leichten E-Antrieb

zuviel Blei nötig wäre, um das Gewicht auszugleichen, wenn man

die Servos ins Heck setzt. Allerdings sorgt die Verwendung von

GFK-Bowdenzügen (Höllein) für absolut spielfreie und stabile

Anlenkungen.

Nach Beplankung des Rumpfbodens wird auch der Fahrwerkskasten

mit stabilem Balsa verkastet und rundgeschliffen. Auf dem Bild

ist er schon bespannt (Japanpapier, Glutofix, Spannlack) und

matt-schwarz lackiert.

|

|

|

|

|

|

Text und Bilder: Klaus-Marco Klement

|

|

|

|

Bauabschnitt

2

Rohbau der Flächen:

|

|

Bevor ich mit Teil 2 beginne möchte ich noch einen Dank

aussprechen:

Josef Zizler, seit 2020 ebenfalls Mitglied der MoSe-IG und

zugleich mein Vereinskamerad, baute parallel ebenfalls diesen

SF25. Er steuerte im Vorfeld die Teile für die Rumpfseitenwände,

die Aluwinkel für die Rumpfspannten, sämtliche geschäftete Holme

für Rumpf und Flächen sowie die Verkastungen der Querruder und

als erfahrener Holzwurm manchen Rat, Tipp und Geistesblitz bei.

Im Gegenzug besorgte ich für beide Modelle die Steckungsrohre,

fertigte dazu aus GFK-Matte die Hülsen sowie die

Flächenstützräder. DANKE SEPP!!!

|

|

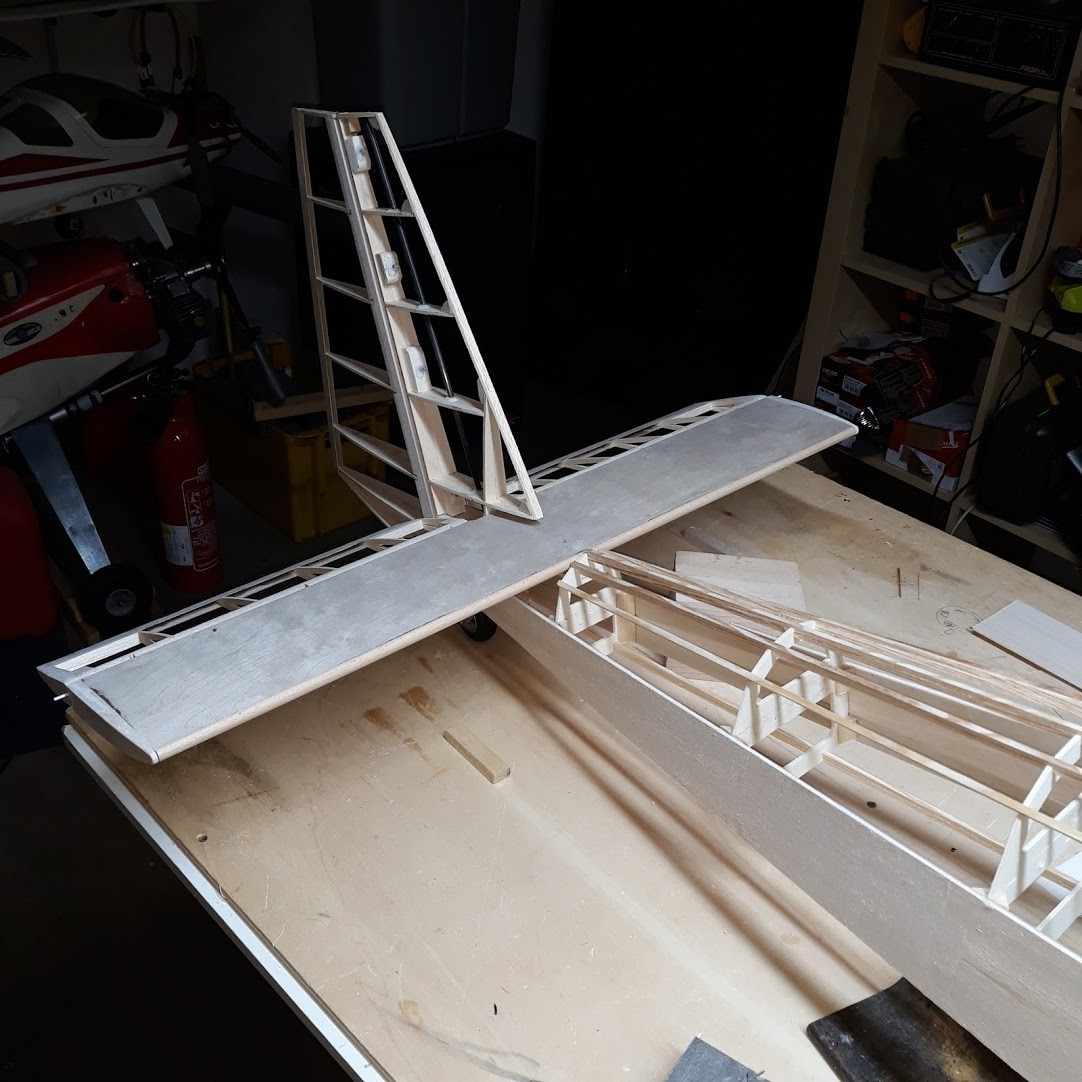

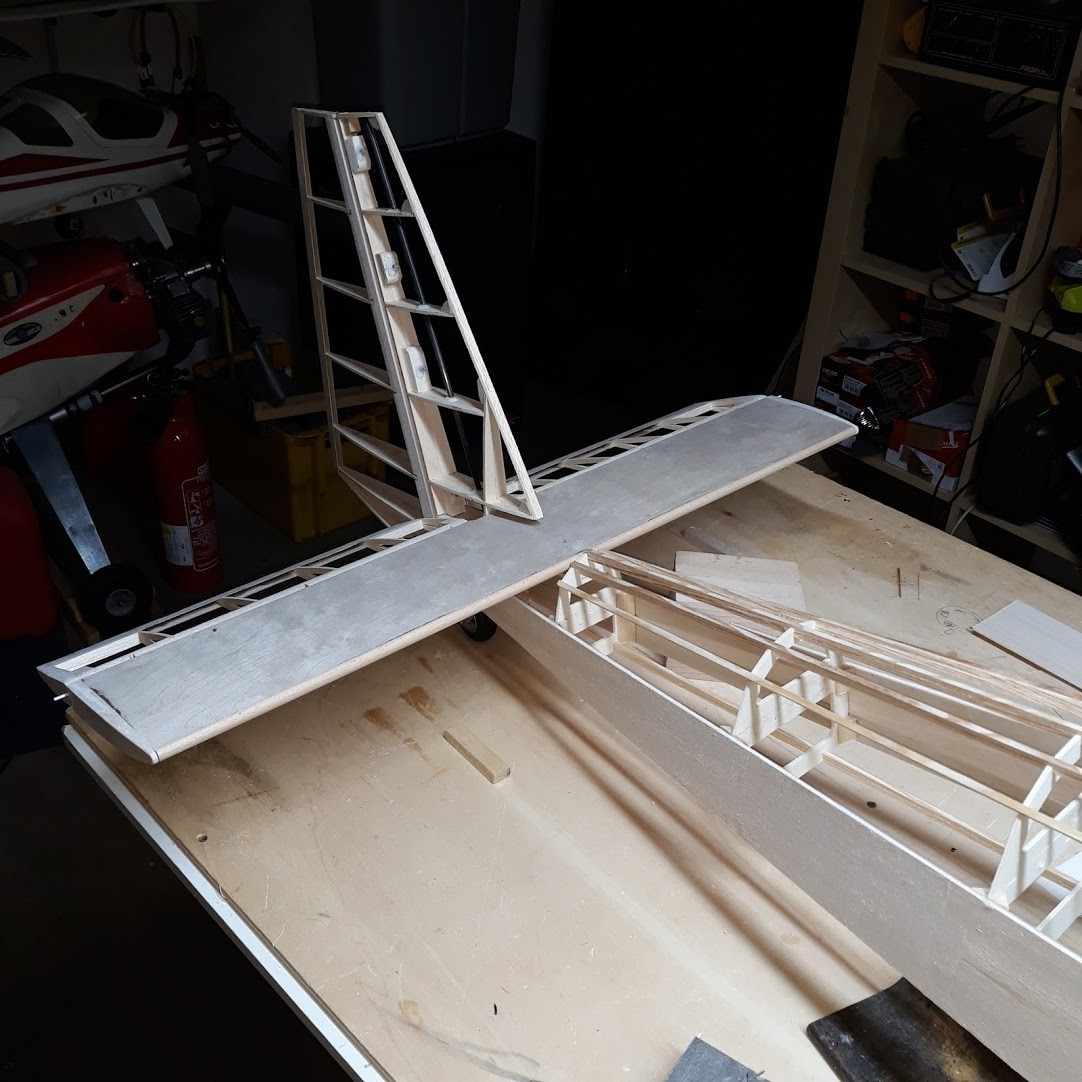

Die Flächen werden in Rippenbauweise erstellt, Kiefernholme oben

und unten samt anschließender Verkastung.

Die Flächenendleisten entstehen aus 0,8er Sperrholzstreifen,

welche oben und unten an den Rippen verklebt und mit leichtem

Balsa ausgefüttert werden. Entsprechende Ausfräsungen dafür an

den Rippen sind bereits vorhanden, somit ergibt sich eine sauber

fluchtende und stabile

Endleiste. Zwischen den Rippen 1-5 lagert die Hülse für das

Steckungsrohr (dickwandiges Aluminiumrohr aus dem Baumarkt), die

versetzt gefrästen Löcher passen auch hier exakt, so dass sich

damit die V-Form der Flächen ergibt. An die Vorderseite der

Rippen kommt eine 3mm-Balsaleiste, die dem Profil folgend

verschliffen wird. Auf dieser wird bis zum Holm der vordere

Bereich des Flügels mit Sperrholz beplankt, anschließend wird

weiteres Balsa vorne angeleimt, welches dann zur Nasenleiste

verrundet und verschliffen wird.

|

|

|

|

Das alles ist noch verhältnismäßig schnell gemacht, der Flügel

auf dem letzten Bild stand so nach wenigen Bauabenden auf dem

Brett.

Aufwendiger gestalteten sich dann zwei andere Einbauten: Die

Drehklappen und die Stützräder.

Für die Drehklappen (deren Position ist im Plan eingezeichnet)

müssen die Rippen im entsprechenden Bereich ausgeschliffen

werden. Aus 4mm-Sperrholz wurde ein Rahmen gefräst, die Klappe

selbst besteht aus einer 3mm-GFK-Platte, da diese damit relativ

verwindungssteif wird. Auf die Klappe kam eine Lage Balsa, so

das man dem Profilverlauf folgend die Klappe verschleifen kann.

Zudem habe ich den

Klappenbereich auf der Unterseite mit 1,5mm-Balsa verschlossen,

damit bei geöffneten Klappen kein Schmutz in den Flügel gelangt

(davon habe ich aber leider kein Bild). Gelagert werden die

Klappe mit drei weißen Kavan-Scharnieren.

|

Servos der Standardgröße findet gut Platz in der

Flächenrippe, um die Drehklappe mit kurzer Anlenkung

anzusteuern.

|

|

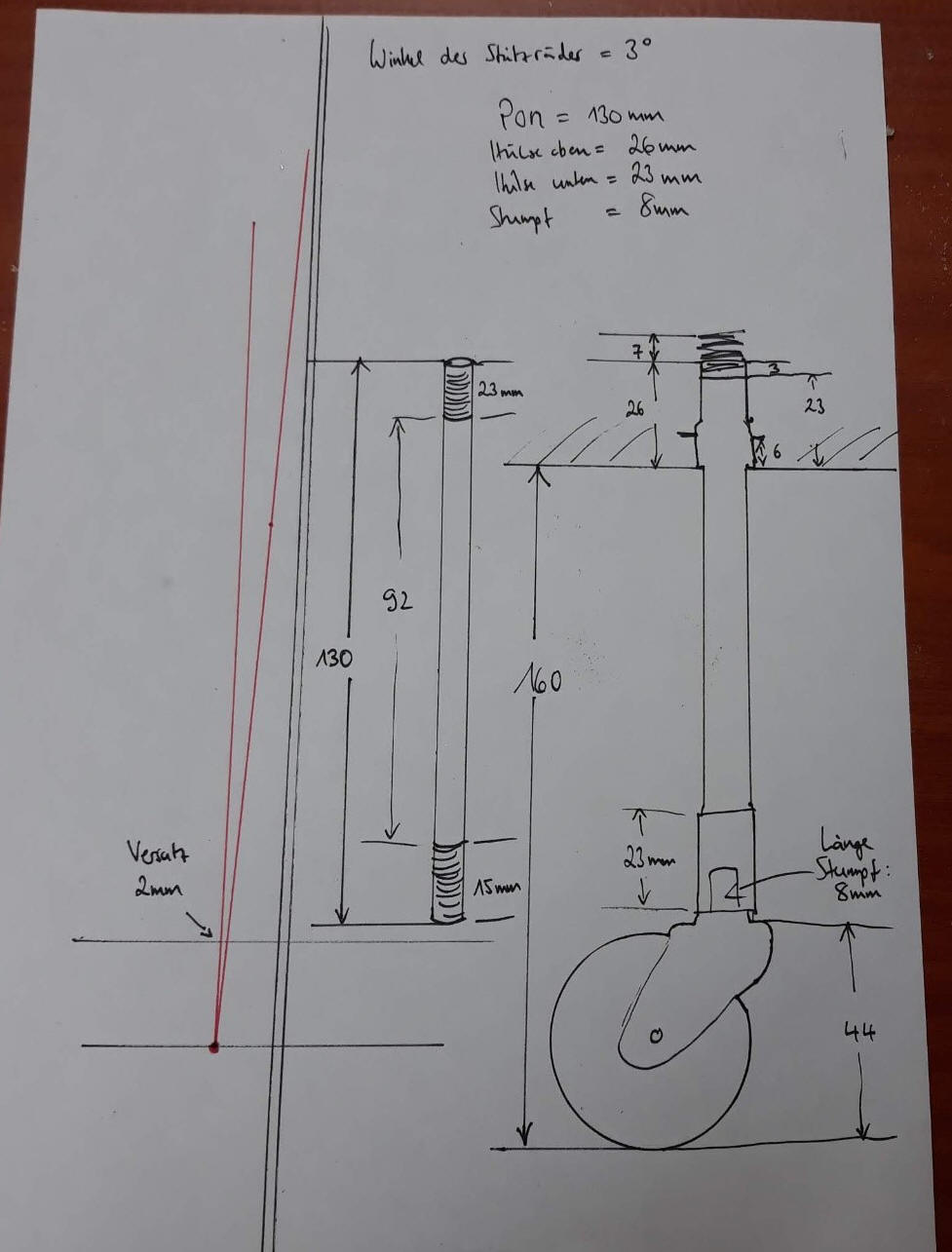

Das zweite größere Projekt waren die Stützräder. Zwar sieht der

Konstrukteur hier einen abgewinkelten Federstahldraht vor, der

in den Flächen fixiert wird, so wie es jahrzehntelang bei vielen

Motorflugmodellen üblich war. Das ist auch praktikabel und

schnell machbar. Aber die Montage und Demontage auf dem

Flugplatz wollte ich schneller und einfacher haben. Abgeschaut

habe ich mir daher die Konstruktion von meiner SF-33 (Irmin

Barnert). Irmin hat das bei seinen Stützrädern mittels

Bajonettverschluss gelöst und diese Funktion hat sich über Jahre

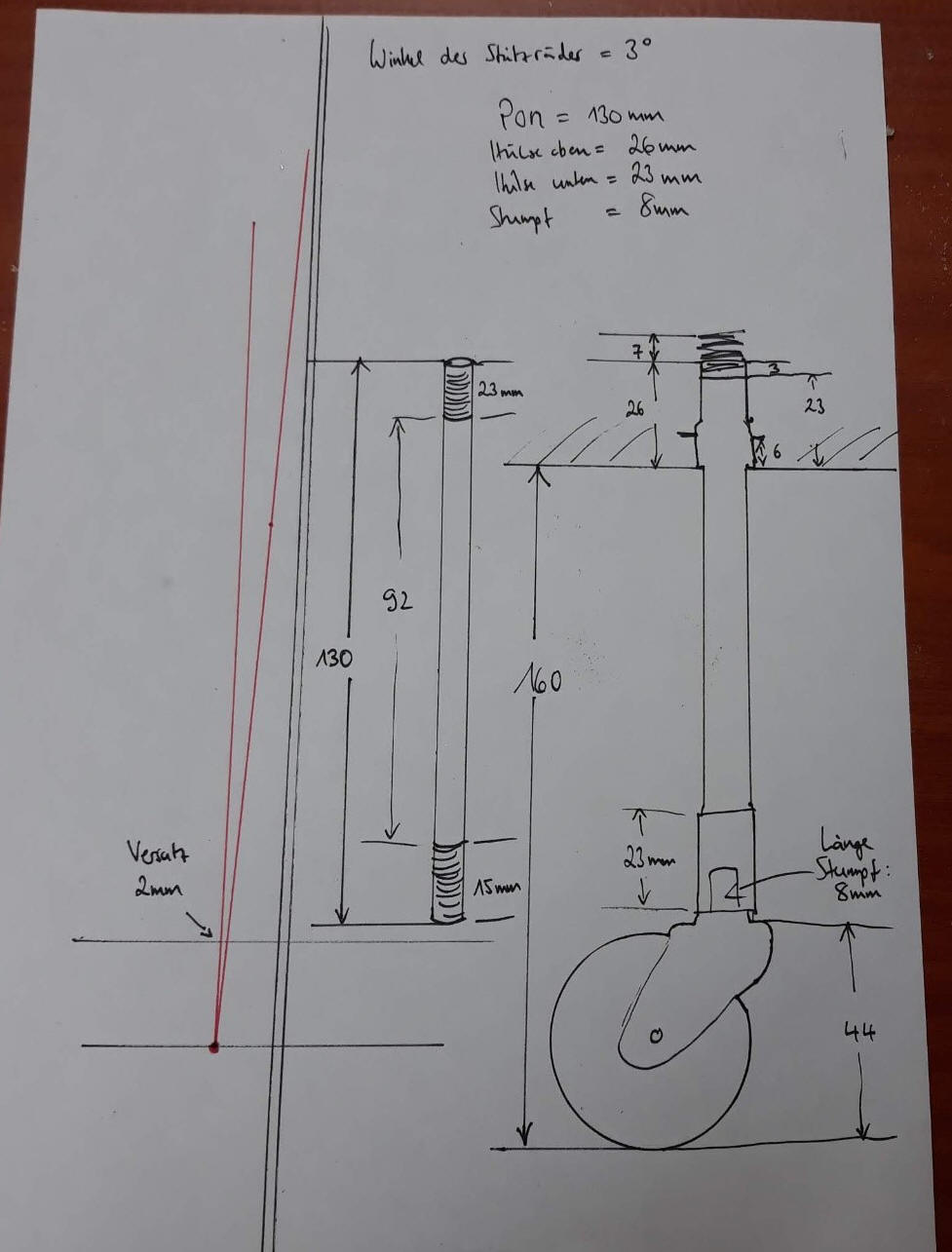

bewährt. Also habe ich als erstes eine Skizze gezeichnet.

|

|

|

|

Ein Polyamid-Rundstab mit 6 mm in einer Aluhülse federt die

Kräfte ab. Oben sitzt eine Druckfeder, welche das eingerastete

Stützrad mit einem querliegenden Stahlstift gegen die

Arretierung drückt und festhält.

|

|

|

|

In

einem stabilen Sperrholzkasten sitzt dieser Stab samt einer

Aluhülse mit einem Bajonettverschluss, so dass die Stützräder

zum Transport sehr einfach und werkzeuglos abgenommen werden

können. Auf eine äußere Hülse habe ich verzichtet, der

Stahlstift lagert in einer Nut in der Holzplatte und ist gut

gegen verdrehen gesichert. Der Kasten wird zwischen zwei

Flächenrippen eingeklebt und die vordere Seite ist an dieser

Stelle dann zugleich die Verkastung des oberen und unteren

Flächenholmes. Die Räder selbst sind kleine Teewagenräder aus

dem Internetauktionshaus.

|

|

|

|

Fast

hätte ich an dieser Stelle einen kapitalen Baufehler begangen.

Man erkennt den leichten Winkel von 3 Grad, den die Stützen nach

hinten aufweisen. Zufällig hatte ich an dem Tag Kontakt mit

Frank Traut von der MoSe-IG und schickte ihm ein Bild von den

Stützrädern. Er wies mich dann darauf hin, ich solle doch auch

bedenken, dass die Flächen eine V-Form hätten und ich deswegen

einen seitlichen Winkel berücksichtigen müsse, wenn die Stützen

später nicht wie „X-Beine“ abstehen sollen………..welche ein Glück

über diesen Kontakt zur richtigen Zeit! Diese Korrektur wäre

nach dem Einkleben nicht mehr möglich gewesen und das Modell

hieße dann vielleicht SF 25 „X“……

|

|

|

|

Die D-Box der Flächen wird mit 0,8er Sperrholz beplankt, im

Bereich der rumpfseitigen Rippen geht die Beplankung bis an die

Endleiste.

Für die Querruder wurde im CAD nach Plan ein Teil gezeichnet und

aus Balsa gefräst, das einfach zwischen die Rippen eingeleimt

wird. An der mittleren Durchfräsung wird dann das Querruder

abgetrennt und schon sind Querruder und Fläche in einem Aufwasch

verkastet. Ruderscharniere habe ich bei meinem Falken nicht

verbaut, das Querruder wird später spaltfrei an der Oberseite

mit der Folie angebügelt.

|

|

|

|

Zur Sicherung der Flächen am Rumpf habe ich einen 3mm-Draht

eingeharzt, der über drei Rippen in die Flächen ragt. Im Rumpf

fixiere ich die Flächen dann gegeneinander mit einem Kabelbinder.

|

|

|

|

Was noch bleibt ist das Einmessen der Flächen am Rumpf samt

einkleben einer Verdrehsicherung. Für letztere wurde ein

Stahlstift in die Wurzelrippe im hinteren Bereich eingeharzt,

der etwa 1 cm weit in den Rumpf ragt. Wenn der Flieger dann

zusammengesteckt und samt Höhenleitwerk eingemessen aufgebaut

ist, wird der Kasten im Rumpf mit der Steckungshülse über kleine

Bohrungen an der Oberseite mit Harz geflutet und die

Flächensteckung ist damit fixiert. Die in den Rumpf ragende

Verdrehsicherung erhält dann an der Rumpfinnenseite eine

Sperrholzscheibe, die großzügig eventuelle Kräfte in den Rumpf

einleitet.

Für das Anpassen der Flächen an den Rumpf wird der Zwischenraum

von Wurzelrippe und Rumpfseitenwand mit Balsaresten ausgefüttert

und diese mit Holzleim an der Fläche verklebt und später

verschliffen. Vorher den Rumpf mit Frischhaltefolie umwickeln,

damit nicht die Flächen am Rumpf kleben…….

J

|

|

|

|

Damit ist der Rohbau abgeschlossen und im nächsten Teil geht es

dann um den Bau der Haube, den Innenausbau,

das Cockpit und alle Funktionen.

|

|

|

|

Bauabschnitt

3

Haube, Innenausbau, Funktionen und Cockpit:

|

|

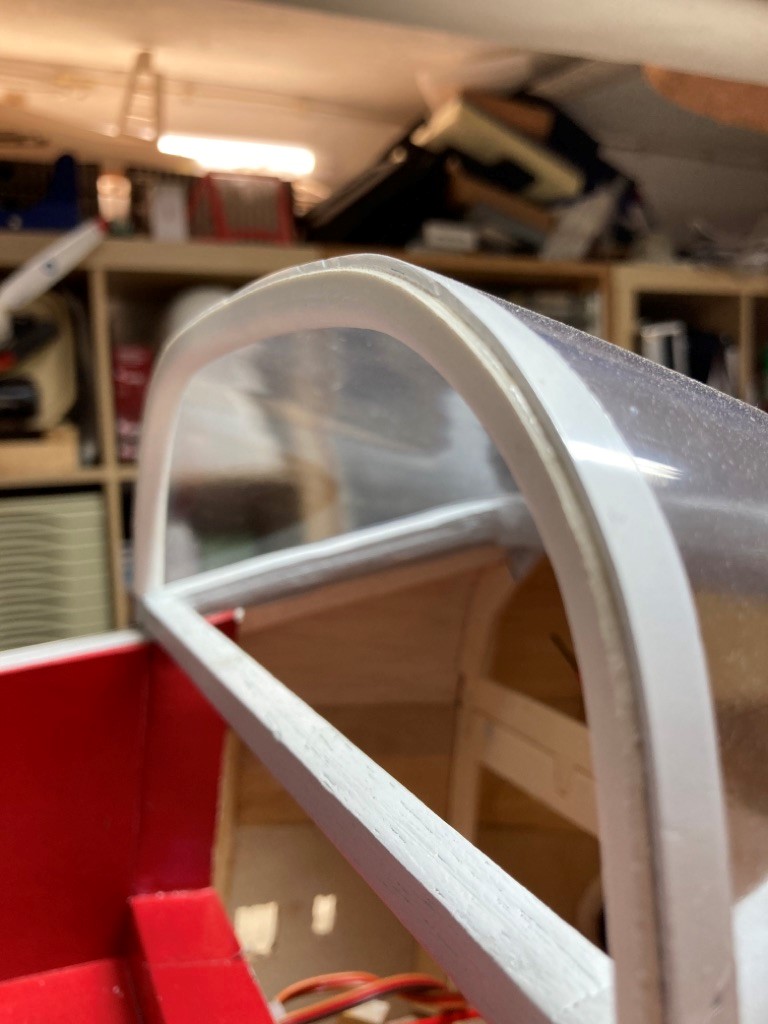

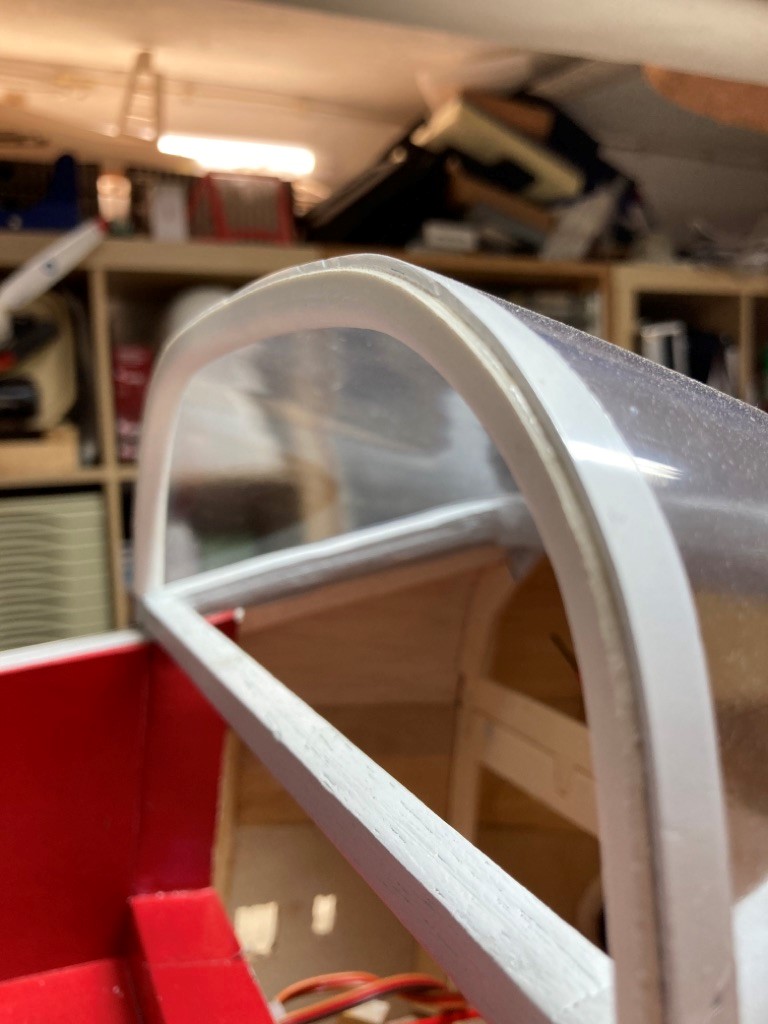

Der wohl aufwändigste Teil des Baus war die Gestaltung der

Haube. Ich wollte sie unbedingt möglichst originalgetreu

gestalten: Zweigeteilt und nach vorne aufklappbar. Außerdem so,

dass der hintere Teil werkzeuglos abgenommen werden kann, damit

beim auf- und abrüsten der Zugang in den Rumpf gewährleistet

ist.

Ich weiß nicht, wie viele Abende und Stunden ich dazu im Keller

verbracht habe – immer im Hinterkopf, sich das doch einfach zu

machen, die Ansprüche zurückzunehmen und eine einteilige Haube

aufzusetzen – sieht doch eh keiner, interessiert auch keinen.

Aber nein! Ich will Modellbauer sein und gerade dieses Tüfteln

macht es für mich aus. Der eigene Anspruch war gottseidank hoch

genug. Es soll ja Modellbauer geben, die machen es sich noch

einfacher und lackieren ihre Klarsichthauben von innen mit

grauer Farbe. Da braucht man dann weder einen Cockpitausbau noch

muss man jemals im Rumpf aufräumen oder gar auf sauberen Einbau

achten. Gut, wer das mag der soll das tun. Meine Katze mag Mäuse

– ich mag sie nicht. Wenigstens Semi-scale sollte es werden.

So wurde die Haube zuerst mal grob zugeschnitten, die

Schutzfolie habe ich bis zum Schluss draufgelassen, um möglichst

Kratzer in der Bauphase zu vermeiden.

|

|

Sodann

wurde der Rahmen aus Sperrholz und Balsa erstellt. Das war für

mich sehr zeitaufwändig, der erfahrene Modellbau hat da

vielleicht mehr Erfahrungen oder andere Methoden – für mich war

es erst des zweite Mal, dass ich so einen Rahmen bauen musste.

|

Dann wurde die Haube geteilt, hierzu nutzte ich den Proxxon

OZI Schwingschleifer mit der dünnen Trennscheibe. Der auf

dem Bild ersichtliche Rahmen an der Trennstelle zwischen

vorderer und hinterer Haube wurde später wieder verworfen.

Ich hatte ihn aus Balsa und GFK laminiert, aber zum einen

war er viel zu klobig und zum anderen war es nahezu

unmöglich, eine Kontur zu formen, die für die Schrägen der

Haubengläser passend war. Auch Versuche mit dünnen

Edelstahlrohren hatte ich nach mehreren Versuchen wieder

verworfen.

|

|

Letztendlich löste ich dieses Problem mit einer „Attrappe“. Da

die Haube materialmäßig stabil genug ist, benötigt man an der

Stelle keinen tragenden Bügel. Ich besorgte mir daher ein

weißes, selbstklebendes Fensterdichtungsband, welches vom Profil

her meinem Geschmack entsprach. Dieses klebte ich auf das

hintere Cockpitglas und auf dem Überstand von wenigen

Millimetern drückt im geschlossenen Zustand die vordere Haube

und sorgt dafür, dass die hintere Haube an ihrem Platz bleibt.

Die hintere Haube selbst ist nur mit zwei Holzdübeln versehen,

die hinten in den Rumpf greifen und so ist sie unverrückbar

fixiert, kann aber einfach und werkzeuglos abgenommen werden,

sobald die vordere Haube aufgeklappt wird.

|

|

|

|

Zum Aufklappen der

vorderen Haube habe ich mir aus GFK zwei Scharniere gefräst. Auf

diesem Bild war der Haubenrahmen bereits grau lackiert und die

Haube aufgezogen. Die Haube befestige ich übrigens (so wie Irmin

Barnert es mir zeigte) in definierten Abständen mit kleinen

Nägeln. Dazu wird ein 1mm-Loch durch Haube und Rahmen gebohrt,

ein Tropfen Sekundenkleber mittels Injektionsnadel eingebracht

und sofort der Nagel reingeschoben und fest angedrückt. Nach ein

paar Sekunden ist dieser fest.

Auf dem Bild ist auch

schon Horst zu sehen und testet zum ersten Mal seinen späteren

Arbeitsplatz (auf den noch im Rohbau befindlichen Stühlen), aber

dazu später mehr.

|

|

|

|

Um bei geöffneter Haube eine gewisse Stabilität zu erreichen, da

ja ein tragender Haubenbogen fehlt, wurde ein Messingrohr

eingeharzt, welches zugleich für die Funktion der

Haubenverriegelung zuständig ist. Auf dem Bild sind die Hauben

im Randbereich schon lackiert, ein kleiner Bügel aus Federstahl

an der linken Seite erleichtert das Öffnen und Schließen der

Haube.

|

|

|

|

Lange tüftelte ich, wie die Haube verriegelt werden könnte, ohne

dass es optisch zu auffällig ist. Innenliegende Verriegelungen,

welche man über Schiebefenster erreichen kann, wollte ich nicht

machen. So konstruierte ich eine relativ simple Mechanik und

fräste aus Pertinax einen Verriegelungshaken. Dieser rastet an

dem oben bereits erwähnten Messingrohr der Haube ein, sobald man

sie zumacht und hält sie geschlossen. Eine Zugfeder hält den

Hebel in Position. Hinter der Rumpf-Innenverkleidung führt ein

kleiner Federstahldraht an den Rumpfboden, dort wurde ein

kleines Kohleröhrchen zur Durchführung eingeharzt, außen

befindet sich lediglich eine kleine Seilschlaufe, die man noch

gut greifen kann, die aber kaum sichtbar ist. Zieht man an der

Seilschlaufe, gibt der Verriegelungshaken oben das Messingrohr

frei und man kann die Haube öffnen. Unter der Federspannung geht

der Haken wieder in seine Ausgangsposition zurück und greift

sich beim Zudrücken der Haube das Messingrohr, die Haube ist

dann wieder sicher geschlossen (Anmerkung: Die Hebelverhältnisse

des Pertinax-Hebels sind jetzt nicht ganz so gut und effizient

gelungen, aber es funktioniert in der Praxis tadellos). Die

Hebelmechanik ist später unsichtbar unter der Innenverkleidung

versteckt, man sieht dann nur den oberen Teil des Hebels, der

aber kaum auffällt.

|

|

|

|

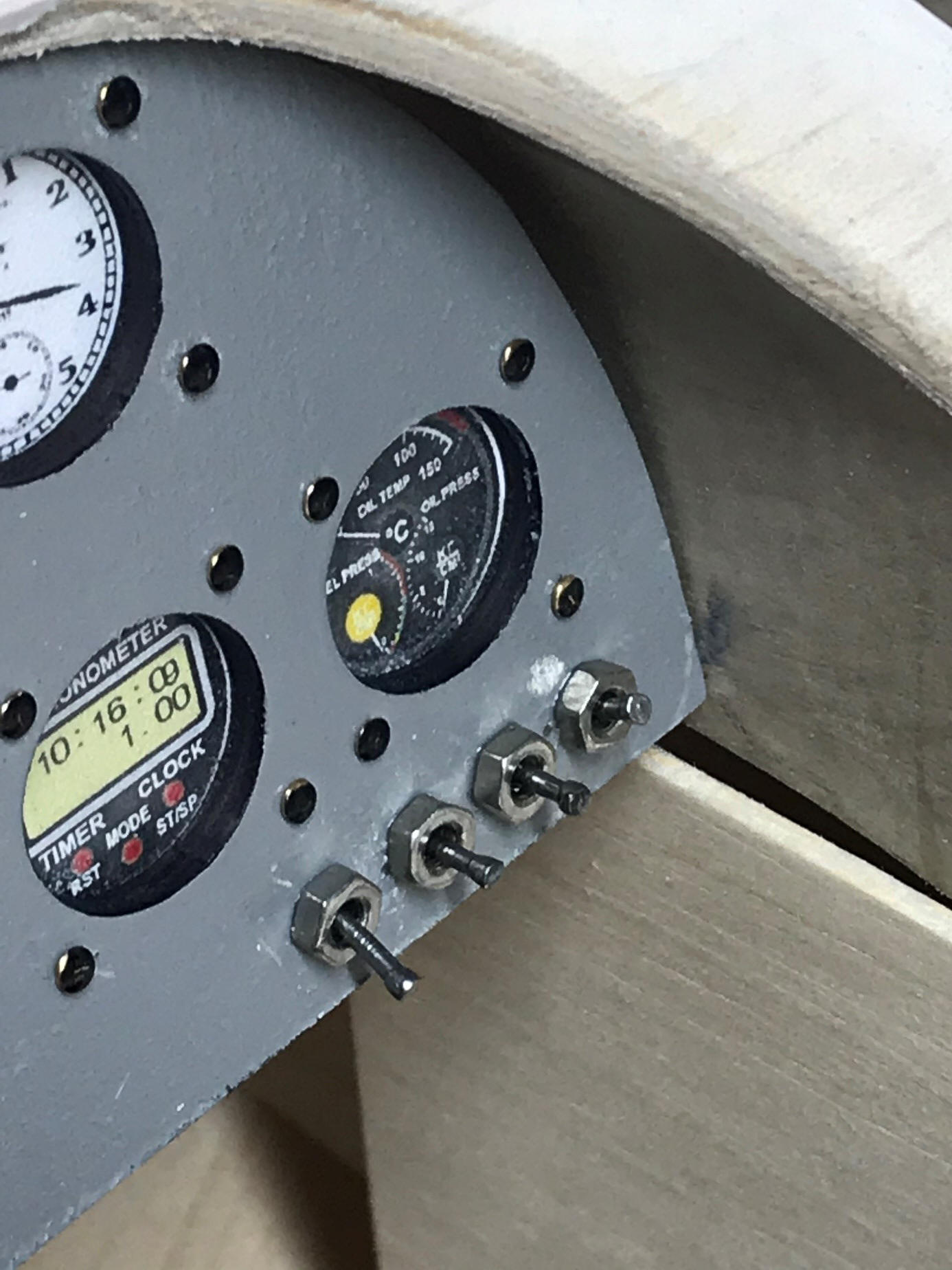

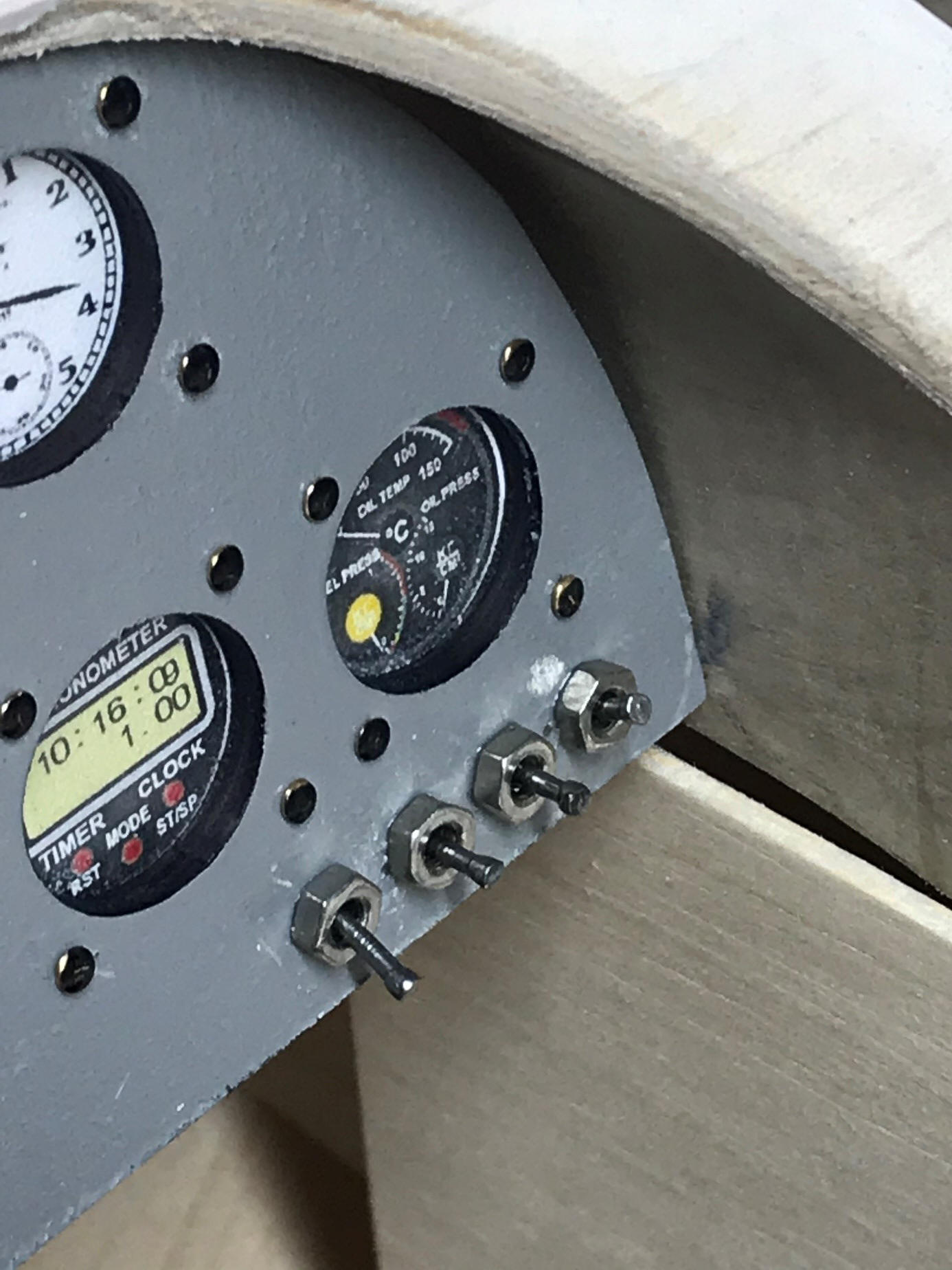

Beim Cockpit-Ausbau war ich dann ganz der Sparfuchs: Unter 1 EUR

war das – nicht ganz ernstgemeinte – Ziel und ich denke, es ist

mir auch gelungen.

Anhand von

Cockpitbildern von Falken aus dem Internet suchte ich mir eine

Variante aus. Es gibt ja leider nicht „das“ Cockpit für den

Falken, jedes Armaturenbrett sieht da anders aus. So suchte ich

anhand einer vorhandenen Datei mit Cockpit-Instrumenten die

passenden Vorlagen aus, druckte sie mit dem Farblaser und

fixierte sie auf einem Sperrholzbrettchen, welches ich vorher am

Rumpf anpasste. Darüber legte ich eine einfache Folie und darauf

wieder die vorher lackierte Sperrholzplatte mit den entsprechend

ausgefrästen Löchern. Kleine Nägel fixieren mittels

Sekundenkleber die beiden Holzplatten zueinander und imitieren

zugleich die Verschraubung der Instrumente. Die beiden Hebel in

der Mitte wurden aus einer Modellbau-Stecknadel bzw. einem

Kabelbinder gefertigt und simulieren z. B. den Gashebel. Die

Steuerknüppel sind einfache Messingröhrchen, die verlötet und

verschliffen wurden. Die Steuerknüppel wurden mit einem

Goldkontaktstecker versehen und können so ruck-zuck an der

entsprechenden Position im Cockpitboden eingesteckt und wieder

entfernt werden, wenn z.B. der Akku gewechselt werden muss.

Gehalten wird die Instrumententafel von zwei Magneten und so

lässt sie sich ebenfalls werkzeuglos entnehmen.

|

|

|

|

Die „Schalter“ bestehen aus kleinen Muttern und eingeklebten

Nägeln, aus 50 cm Entfernung fällt das nicht mehr auf. Hatte ich

dort vorher noch Stecknadeln mit bunten Köpfen verwendet (siehe

Bild weiter oben) hat mir letztendlich diese Variante besser

gefallen.

|

|

|

|

Die Pilotensitze wurden „frei Schnauze“ im CAD gezeichnet und

aus Sperrholz gefräst und mit etwas Kunstleder überzogen.

|

|

|

|

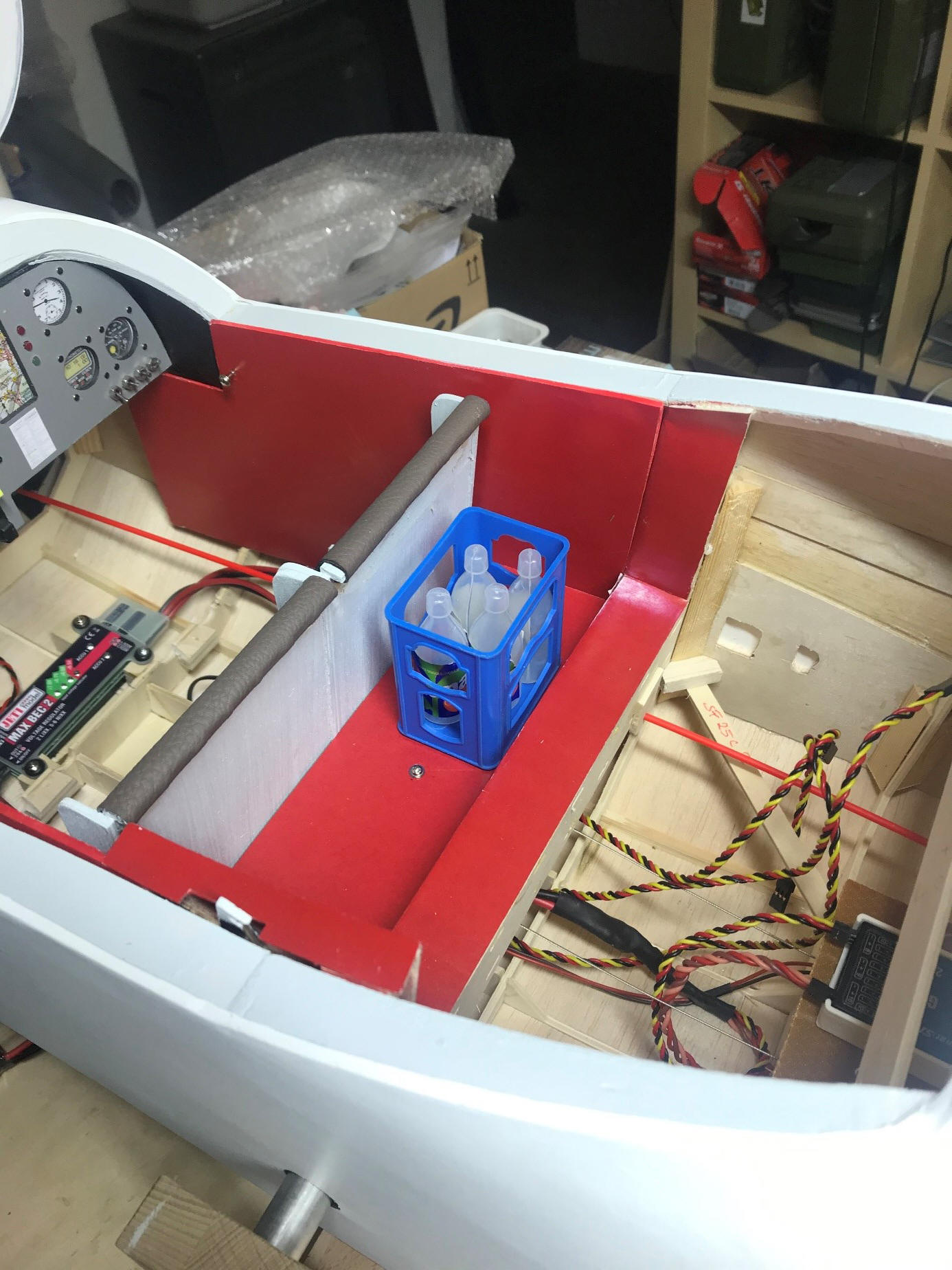

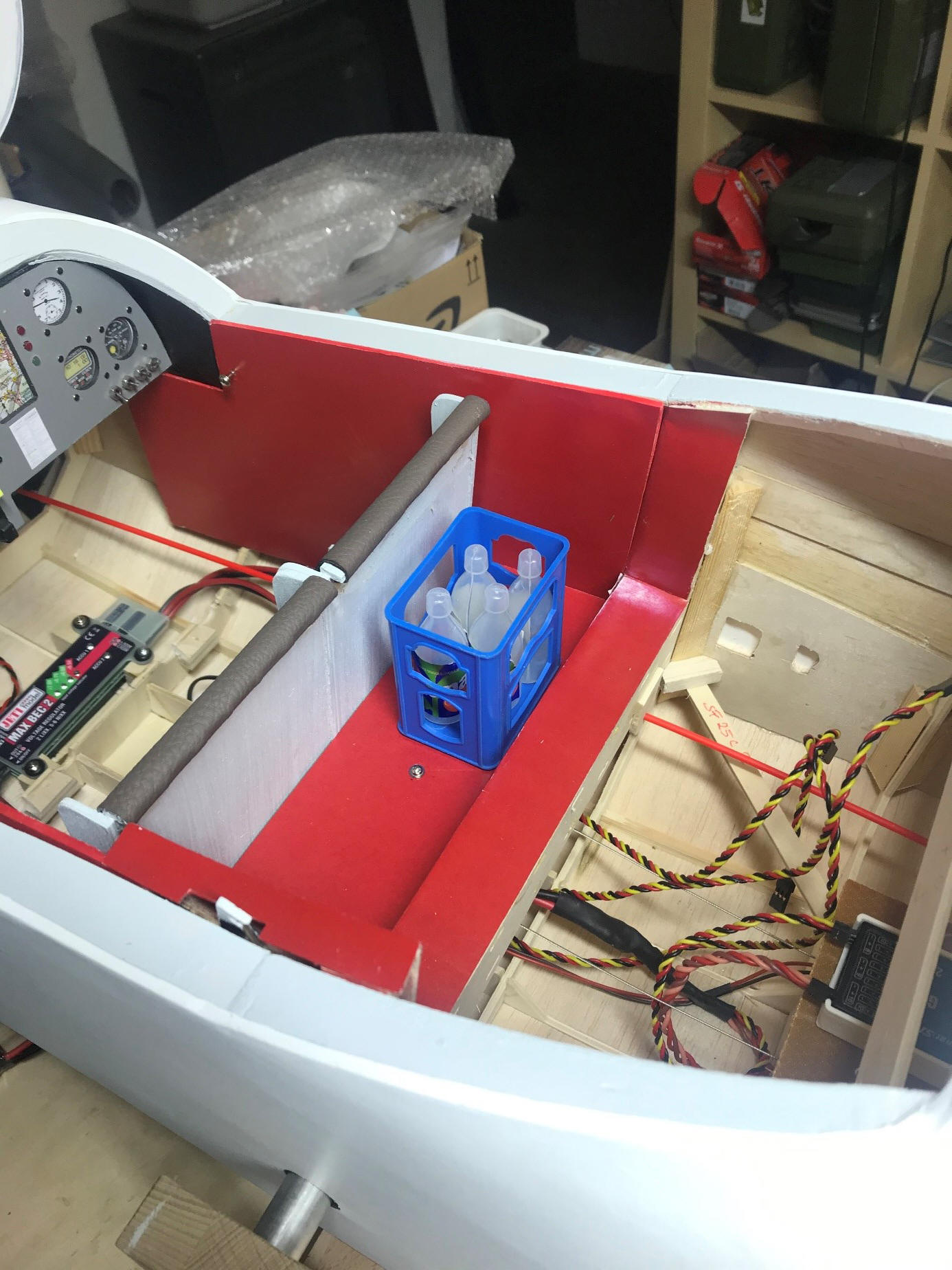

Die Rumpfseitenwände wurden ebenso wie

der Bereich hinter den Pilotensitzen mit Balsaholzplatten

verkleidet, auf welche rotes Papier aufgeklebt ist. Kleine

Schräubchen halten diese Elemente an ihrem Platz. Eine

Getränkekiste mit Limonade (!) für den Piloten durfte nicht

fehlen – ich bin mir aber ziemlich sicher, dass diese

ungesichert an Ort und Stelle überhaupt nicht zulässig wäre…….

😀

Im

Pilotenfußraum sieht man noch die Weiche, die dort relativ

einfach zugänglich ist.

|

|

|

|

Die Sicherheitsgurte des Piloten wurden aus Schuhbändern

gefertigt, die „Verschlüsse“ habe ich aus BH-Verstellklipps

gemacht – diese gibt es im 1-Euro-Laden

|

|

Der Empfänger ruht im

Heckbereich oberhalb der Seitenruder-Seile. Freilich werden alle

Servokabel so gebündelt, dass sie nicht an den Steuerseilen

scheuern können.

|

|

|

|

Soweit nun mein Bericht

über den Ausbau des Modells. Im nächsten Teil geht es um die

Bespannung und das Finish.

|

|

|

|

|

Text und Bilder: Klaus-Marco Klement

|

|

Bauabschnitt

4

Bespannung und Finish:

|

|

|

|

Der

Falke wurde vollständig mit weißem Oratex bespannt. Ich habe nun

bereits einige Modelle mit diesem Material bespannt und komme

sehr gut mit der Verarbeitung zurecht. Wenn man nicht eine

Vorliebe für bestimmte Farbtöne hat so decken die lieferbaren

Farben ein breites Spektrum ab. Ich wollte die Maschine

überwiegend in weiß gestalten. Lediglich der Rumpfboden, die

Flächenenden und die Drehklappen wurden mit rotem Oratex

bespannt. Die Querruder habe ich ebenfalls mit einem Streifen

Oratex an der Oberseite der Flächen festgebügelt. Das spart mir

das Anbringen von Scharnieren und hält bombenfest. Außerdem hat

man keinen Spalt auf der Oberseite.

|

|

|

|

Die rote Rumpfunterseite:

|

Für die Bespannung von Rumpf und

Leitwerken benötigte ich 3-4 gemütliche Stunden. Die

Beplankungen des Rumpfes wurden vorher mit Heißsiegelkleber

eingestrichen, damit das Oratex gut haftet und keine Blasen

wirft.

|

|

Die GFK-Haube wurde mehrmals gefillert und geschliffen, bis

keinerlei Lunker und Löcher mehr zu sehen waren. Anschließend

wurde sie mit einer Farbdose aus einem Online-Lackhandel

(speziell für Autolacke) lackiert, deren Farbton sehr gut zum

weißen Oratex passte. Weil das Ergebnis allerdings sehr glänzend

war (im wahrsten Sinne des Wortes….), habe ich ein Experiment

gestartet: Ich ließ den Lack mehrere Tage gut trocken und

begann, die Haube mit 1500er Wasserschleifpapier nass zu

bearbeiten. Damit war der Glanzeffekt weg und die Haube passte

wunderbar zum Oratex. Freilich ist die Oberflächenstruktur etwas

anders, allerdings bin ich mit dem Ergebnis zufrieden. Auch der

Rand der beiden Hauben war noch zu lackieren, die Hauben waren

relativ zügig abgeklebt, die zu lackierenden Teile wurden mit

einem Schleifpad gut angeraut und ebenfalls mit der oben

erwähnten Farbdose lackiert.

|

|

|

|

Mit einem roten Spinner und einer roten Kennung versehen war der

Bau des Superfalken abgeschlossen.

|

|

|

|

So ging es hinaus zum Modellflugplatz, um den Falken

in sein Element zu entlassen. Wie der Erstflug verlief – das

erzähle ich im nächsten Teil.

|

|

Text und Bilder: Klaus-Marco Klement

|

|

|

nach oben

|

Bauabschnitt

5

Fliegen:

|

|

|

|

Irgendwann kommt dann der Tag, an dem wirklich nichts mehr hilft

(oder dagegenspricht): Der Falke will in die Luft. Idealerweise

trifft man sich mit dem Modellfliegerfreund seines Vertrauens

(Sepp) an einem Werktag auf dem Modellflugplatz, um auch ja

sicher zu gehen, dass keine „unliebsamen“ Kollegen dem

Erstflugsprozedere beiwohnen und ihre (natürlich wohlgemeinten)

Ratschläge dazugeben.

„Warum hast du nicht da und dort?“ und „Ich an deiner Stelle

hätte ja……“ - solche allen wohlbekannten Sprüche wollte ich mir

ersparen. Ich war aufgeregt genug, den Falken in die Luft zu

bekommen und dazu wollte ich meine Ruhe.

|

|

So war ich an einem sonnigen Werktag bei relativ ruhigen

Windverhältnissen mit Sepp auf dem Fluggelände und baute den

Falken auf. Schon im Vorfeld hatte ich mir eine Checkliste

angelegt, so wie ich es bei allen meinen Großmodellen mache, um

ja nichts zu vergessen. Dort stehen so banale Dinge wie

„Flächenschrauben fest“, „alle Servos und Rudergestänge in

Ordnung“ oder „Akkus geladen“ auf einer Liste. Das mag man als

Übertreibung ansehen, aber ich habe bereits mehrmals selbst

erlebt, wie Kollegen ein Großmodell schrotteten, weil sie

vergessen hatten, den Akku zu sichern oder gar die Querruder am

Rumpf anzustecken – so banale Dinge und die Routine bergen

Fehler.

|

Erwähnen möchte ich an dieser Stelle noch die technischen

Daten des Antriebs. Auf Empfehlung der Firma Reisenauer

arbeitet in dem Falken ein Leopard LC5065 430 KV und dreht

eine 16x10 Fiala Holzluftschraube. Geregelt wird das Ganze

von einem Roxxy 975, den Strom liefert ein 6S-Lipo mit 4.500

mAh, was einen Schub von fast 6 Kilogramm bringt.

|

Den tatsächlich fließenden Strom habe ich nicht ermittelt,

jedenfalls wurden Regler und Motor mittels

Digitalthermometer gemessen und selbst bei 1-minütigem

Vollgaslauf am Boden blieb deren Temperatur im handwarmen

Bereich. Fast 4 Minuten Motorlaufzeit waren mit einer

Akkuladung zu schaffen.

|

|

Über dem Motor wurden unsichtbar unter der Haube noch fast 700

Gramm Blei angebracht, mit einem schwereren/größeren Akku hätte

man natürlich einiges sparen können, aber die Akkus waren in

doppelter Ausführung nun schonmal vorhanden und ich wollte daher

nicht extra neue Akkus kaufen. Voll ausgerüstet bringt das

Modell exakt 10,0 kg auf die Waage.

|

|

Leider habe ich von diesem Einbau keine weiteren Bilder gemacht,

ich hatte während der Bauphase auch nicht vor, hier später mal

einen Baubericht zu verfassen.

|

|

So stand die Maschine also nun fertig aufgerüstet und mit

geladenem Akku auf dem Flugfeld und es gab kein Zurück mehr.

Sportsfreund Sepp zückte die Handy-Cam und hielt die

Rollversuche, den Start, einen Überflug und die erste Landung in

bewegten Bildern fest, so dass ich letztendlich ein kurzes Video

davon schneiden konnte.

|

|

Wie zu sehen ist gab es keine Komplikationen, die Maschine hob

nach relativ kurzer Startstrecke ab, der Steigwinkel ist mehr

als ausreichend und mehr als 30-40 benötigt man nicht, um auf

eine ausreichende Flughöhe zu kommen. Ich gehöre nicht zu denen,

die ihr Modell in 500 Meter Höhe als kleines Kreuzchen über das

Firmament schubsen – ich will meine Maschine sehen. Daher sind

150 – 200 Meter für mich ausreichend, um selbst bei fehlender

Thermik einige Minuten gleiten und segeln zu können, ehe es

wieder auf diese Höhe geht.

|

|

Überrascht hatte mich, dass der Falke mich gar nicht

überraschte: Ich musste keinerlei Trimmkorrekturen vornehmen,

die gewählten Ausschläge wurden bis heute nicht verändert,

ebenso der Schwerpunkt. Man könnten darüber nachdenken, den

Motorsturz etwas zu vergrößern, da bei Vollgas ein wenig

nachgedrückt werden muss. Aber das lässt sich ganz gut über das

Tiefenruder regeln. Hungert man den Falken aus, so wird er

lediglich ein wenig „zappelig“ an den Rudern, kippt aber nicht

weg sondern geht eher in einen Sackflug über. Mit den

Drehklappen kann der Landeanflug sehr gut kontrolliert werden,

sie wirken jedenfalls mehr als ausreichend und eine

90-Grad-Stellung ist für normales Landen gar nicht erforderlich.

|

|

Hier nun ein Link zum Erstflugvideo – wie schon erwähnt nur in

Handyqualität.

|

|

|

|

Damit endet dieser mehrteilige Baubericht des Superfalken von

Jürgen Assmann. Es hat Spaß gemacht, das Modell zu bauen und es

macht auch Spass, das Modell zu fliegen. In der Motorsegler-IG

ist dieser Flugzeugtyp ja weit verbreitet, zu Hause auf dem

Flugplatz hingegen für Vereinskameraden und auch für

Zuschauer dann doch wieder nichts Alltägliches abseits der

allgegenwärtigen Schaumwaffeln, Warbirds, Superorchideen und

Voll-CFK-Hochleistungsraketen……….

J

|

|

Wir sehen

uns hoffentlich beim nächsten Treffen der Motorsegler-IG!

Klaus Klement

|

|

Text und Bilder: Klaus-Marco Klement

|

|

|

nach oben

|

zurück

|