Ein Song kann auch fliegen

Bericht:

Jürgen Krüger

Heute möchte ich

mein neuestes Projekt kurz vorstellen. Nachdem ich meine altbewährte HB

23, nach fast 20 Jahren aktiven Flugbetrieb in gute Hände abgeben konnte

und meine Chemnitz C10 inzwischen fliegt, muss etwas Neues her. Die

grauen Zellen und auch die Hände müssen etwas zu tun haben. Es soll

wieder ein Modell werden, dass sich von den „normalen“ Motorseglern ein

wenig abhebt und etwas außergewöhnliches ist. Den

Ultraleicht-Motorsegler Song.

Der hoch moderne

Ultraleicht-Motorsegler Song

wurde 2014 von der tschechischen Firma Gramex für die neu

geschaffene 120 kg UL-Klasse in Voll-CFK Bauweise entwickelt. Er wird

dort sowohl in einer Verbrenner, als auch seit 2017, einer Elektro

Version, serienmäßig hergestellt.

https://www.flying-expert.com/

Technische

Daten:

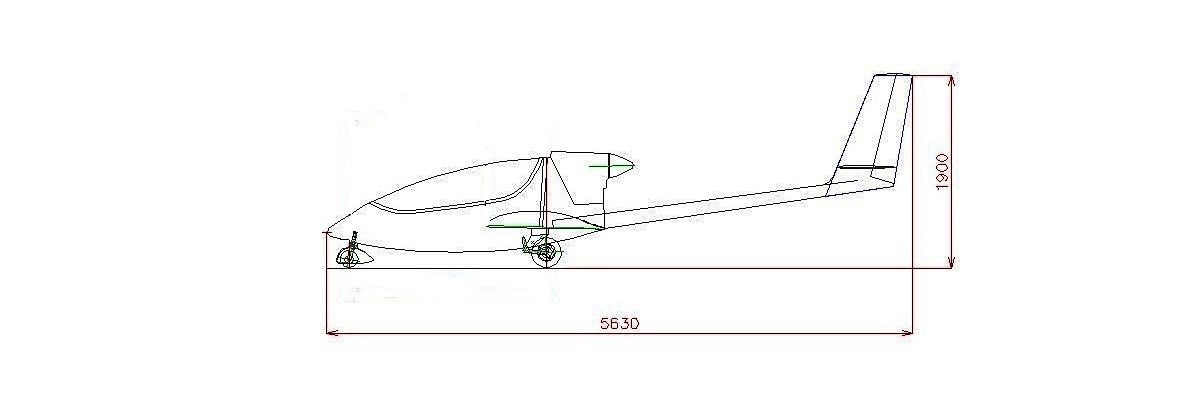

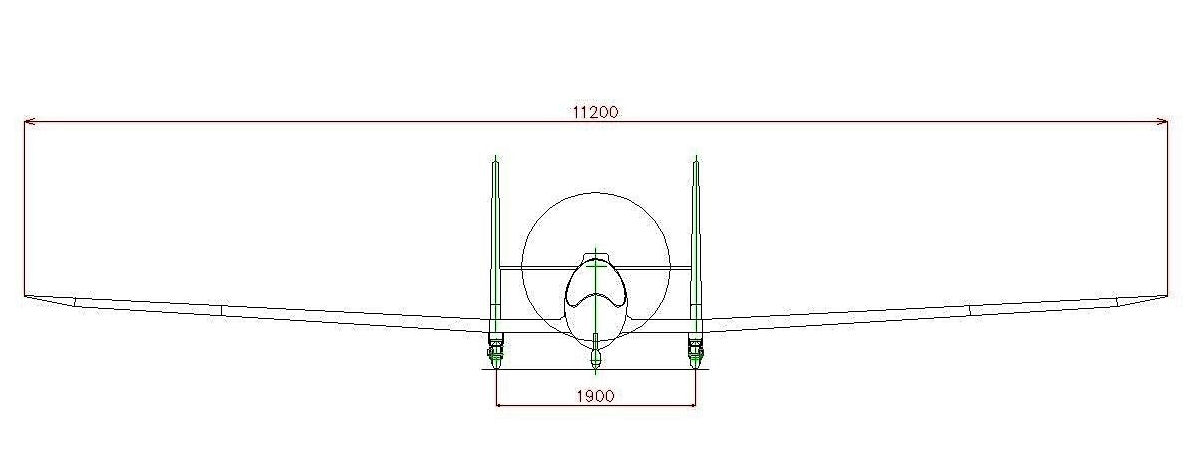

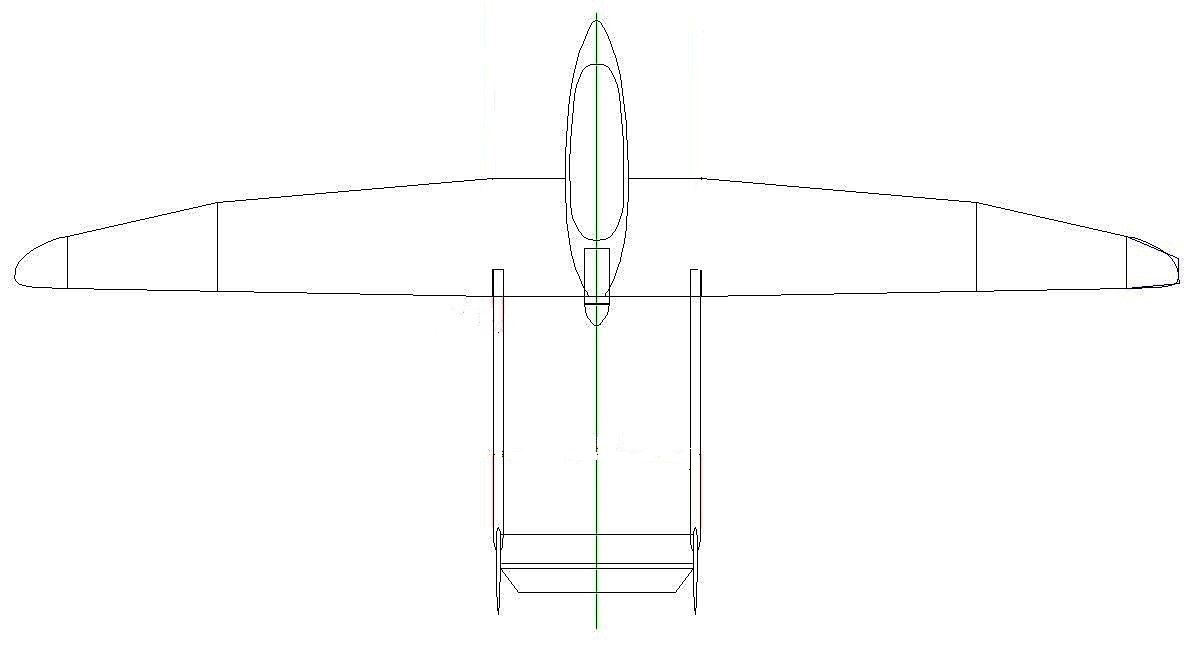

| Spannweite | 11,20 m |

| Länge: | 5,63 m |

| Höhe: | 1,95 m |

| Antrieb: | Verbrennungs-/Elektromotor |

| Propeller: | Starr-/Klappropeller |

| Bauweise: | Voll CFK |

| Gleitzahl: | 20 -22 |

| Bestes Steigen: | 5 bzw. 3 m/s |

| Sinken ca.: | 1m/s |

|

Dreiseitenansicht SONG

Der SONG im Flug

|

||||

Dieser schöne Vogel soll mein neuer Flieger werden.

Zu gegebener Zeit werde ich an dieser Stelle über den Baufortschritt meines neuen Projektes weiter berichten.

Jürgen Krüger

Bau des UL Motorseglers SONG 120 - Teil 1

Der SONG hatte es mit angetan, nachdem im Internet so einige Fotos, Filme und Berichte auftauchten und ich die Seite von Klaus Burkhard gefunden hatte.

Nach meinen HB 23 und C 10 Motorseglern also schon wieder ein Vogel mit, wie es Vereinskameraden vorsichtig auszudrücken pflegen, recht speziellem Aussehen. Einen Spitznamen hat das Projekt von ihnen allerdings dann auch gleich verpasst bekommen, NORATLAS!

Vermutlich wegen des Zentralrumpfes und der beiden Leitwerksträger, mit dem dazwischen liegenden Höhenleitwerk. Nur das dieser Vogel einen Druckantrieb hat und auf Wunsch auch im Original elektrisch fliegt. Da wäre ja sogar der angepeilte E-Antrieb mit einer Klappluftschraube Fullscale! Denn mit einer Klappluftschraube ist auch das Vorbild bestückt.

Erste Hochrechnungen ließen trotz des Maßstabs von 1:3 ein noch einigermaßen gut transportierbares Modell erwarten, wenn,………. ja wenn ich nicht, wie beim Original, Mittelrumpf, Innenfläche und Leitwerksträger nebst Leitwerken, am Stück bauen würde.

Dann nämlich käme ein Teil von fast 2 Meter Länge, etwa 650 mm Breite und knapp 400 mm Höhe dabei heraus. Ein Ding, das auch in meinem SHARAN nicht mehr so ohne weiteres unterzubringen wäre. Zumindest nicht mit den nötigen Werkzeug- Sender- und Zubehörkoffern mit Akkus und Ladetechnik, sowie etwas Urlaubsgepäck. Aber deswegen auf einen Kleinbus umzusteigen kam mir auch nicht in den Sinn. Also hieß es das Modell zerlegbar zu gestalten, was im Übrigen dann auch recht einfach gelang.

Weil mir als Rentner jetzt allerdings keine große Werkstatt, keine Absauge für Stäube und Dämpfe und schon gar nicht mehr die Nutzung des Maschinenparks, bis hin zum Autoklaven zur Verfügung stehen, schied die Variante mit Urmodell- und Formenbau, sowie einem Rumpf in Faserverbundbauweise von vornherein aus.

Allerdings befand ich, nach kurzer Recherche im Internet, das Rumpfvorderteil einer ASH 31 von den Maßen und Proportionen her als durchaus recht ähnlich. Nur die Rumpfnase könnte ein paar Zentimeter länger und etwas spitzer sein.

Doch würde das auffallen? Und viel wichtiger, gab es einen gebrauchten ASH 31 Rumpf in 1:3 irgendwo günstig zu kaufen?

Das rc-network Forum half da weiter. Nur wenige Stunden nach meinem Aufruf erhielt ich die erste positive Antwort. Es gab einen Rumpf in entsprechender Größe, der nach einer Crashlandung hauptsächlich hinter den Flächen im Leitwerksträger gestaucht und gerissen war. Auch der GFK Haubenrahmen hatte an zwei Stellen winzige Risse und die Haube selbst müsste neu gekauft werden. Ob ich den denn haben wolle?

Na klar wollte ich, zumal die Entfernung zur Abholung unter 100 km betrug. Für einen Freundschaftspreis konnte ich den Rumpf dann gleich mitnehmen, nachdem ich dem Pechvogel zu seinem Bruch mein Beileid ausgesprochen hatte.

Zuhause wurde der Rumpf im Bruchbereich hinter dem Flächenübergang zunächst einmal vollständig abgetrennt, um ihn handlicher zu machen. Das muss man allerdings erst einmal übers Herz bringen. Einen aus zwei Meter Entfernung äußerlich scheinbar intakten Rumpf einfach durchzusägen. Wer jedoch die Risse und Stauchungen im Leitwerksträger gesehen hat, der weiß dass eine Reparatur hier doch recht aufwändig gewesen wäre. Komisch fühlte es sich allerdings schon an, einem, optisch bis auf wenige Risse heilen Rumpf, mit dem Metallsägeblatt zu Leibe zu rücken. Wie ein Leichenfledderer kam ich mir fast vor und Frankenstein kam mir in den Sinn.

Anschließend habe ich den Rumpfkopf noch einmal mit meinen Unterlagen und dem Aufriss im Maßstab 1:3 verglichen und ihn anschließend auf einer Helling aufgebockt. Dazu konnte ich gut die noch vorhandenen Durchbrüche für den Flächenstahl, sowie die Bohrung der Schleppkupplung in der Nase verwenden.

So akkurat in Dreipunktlage auf der Helling aufgebockt nahm ich die weiteren Schritte in Angriff.

Um der doch ein wenig wackeligen Geschichte für den Weiterbau einen vernünftigen Halt und vor allem eine sichere Zentrierung zu verpassen, habe ich unter dem Rumpf einige Halbspanten auf das Hellingbrett geleimt. Mit ein paar seitlichen Streben zur Fixierung auf der Mittellinie und einer Querleiste darüber, die den Haubenausschnitt exakt in der waagerechten hält, sah das schon mal ganz ordentlich aus.

Jetzt konnte die Hilfszentrierung, über die alte Flächensteckung, gelöst werden, ohne dass ich Halt und Richtung verlor.

Es erfolgte das erste abschätzen und anschließend das endgültige anzeichnen der finalen Schnittlinie. Sie begann oben, kurz hinter dem Haubenende, an der Freimachung für die Triebwerksklappen, führte parallel zur Haubenhinterkante, vor der alten Flächenanformung vorbei, und endete auf der Unterseite am vorderen Ausschnitt für das vorher verbaute Einziehfahrwerk.

Um möglichst viel der alten, stabilen Rumpfstruktur zu erhalten entschied ich mich zu dieser Schnittführung. Um den Rumpfstrak noch besser hinzubekommen, hätte ich den Rumpfkopf an der Unterseite sonst noch mindestens um 80 mm weiter nach vorn wegschneiden müssen. Da war es mir dann lieber, später dort, unterhalb der Profilanformung noch ein wenig aufzufüttern und zu spachteln.

Das hintere Ende des Rumpfes wurde anschließend in mehreren Schritten mittels eines Metallsägeblatts Stück für Stück weg gesägt. Dabei wurden, außer den alten Flächenanformungen, gleich auch die noch vorhandenen Verstärkungen und Einbauten für das vorher verwendete Klapptriebwerk mit entfernt. Was dann noch an Einbauten im Rumpf verblieb, wurde mit Fräsern und Schleifdornen herausgedremelt, oder wie die vorhandene Akkuhalterung, für den neuen Motorsegler auch Verwendung finden.

|

|

|

| Auch wenn es schwer fällt, der günstig erstandene Bruchrumpf einer ASH 31 wird zunächst einmal handlicher gemacht. Aber die zahlreichen Stauchungen und Risse im Leitwerksträger, sind nur aus der Nähe zu erkennen. | Die noch im Seglerrumpf vorhandene Schleppkupplung wird zur exakten 3-Punkt Aufnahme auf der Helling mit herangezogen |

|

|

|

| Die alte, heile Flächensteckung dient zunächst als hintere, provisorische Aufnahme des Rumpfes auf der Helling. Jetzt liegt er perfekt in Dreipunktlage ausgerichtet zur weiteren Bearbeitung bereit. | Einige Halbspanten unter dem Rumpf, sowie einige, hinten und vorne über den Kabinenhaubenausschnitt geschraubte Leisten, halten und zentrieren die ganze Geschichte erst einmal zur weiteren Bearbeitung. |

| Jürgen Krüger | |

Bau des UL Motorseglers SONG 120 - Teil 2

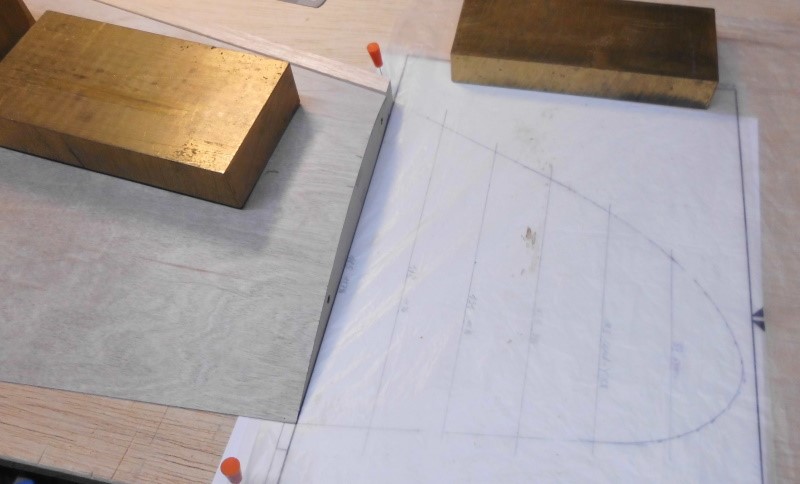

Die neue Heckkontur wurde mit drei formgebenden Spanten, die natürlich auch den Motor, sowie die neue Flächensteckung in Tiefdeckeranordnung aufnehmen mussten, in Angriff genommen.

Dazu wurde ein Abschlussspant an der Stelle auf die Helling geschraubt, an der der neue MoSe-Rumpf enden würde. Dann habe ich versuchsweise mit ein paar Leisten ausprobiert, wie die Linien zwischen diesem Endspant und dem Rumpfkopf harmonisch verlaufen.

Ein zufällig vorhandenes Stück eines Papprohres das auch noch fast den passenden Durchmesser aufwies, übernahm für die weitere Planung zunächst provisorisch die Stelle der Motorverkleidung. Die ist auch am Original kreisrund und ermöglicht, mit ihrer Haifischmaul ähnlichen Öffnung, oben, gleich hinter der Kabinenhaube, die Kühlluftzufuhr zum Antrieb.

Der Spant, der oben auch als Motorträger fungiert, wurde dann mittels einer simplen Schablone konstruiert. Dazu genügte es oben den Durchmesser der Motorverkleidung anzuzeichnen und anschließend die Koordinaten zu übertragen, an denen die provisorischen Strakleisten die Kontur bereits vorgaben. Danach alle Punkte mit Nadeln markieren und diese zum Schluss mittels eines darüber gespannten 0,8 mm Stahldrahtes sauber zu einer schönen geschwungenen Kurve verbinden. Innerhalb einer halben Stunde entstand so die linke Hälfte der Schablone, die nur noch über die Mittellinie gespiegelt zu werden brauchte. Im unteren Bereich würde dieser Spant später auch die hintere Flächensteckung aufnehmen.

Der Spant davor entstand in gleicher Weise. Er würde später an seiner Oberseite, ganz wie beim Vorbild, die Hutze für die Kühlluftzufuhr zum Motor bilden.

Aus Gewichtsgründen habe ich den Antriebsmotor nicht wie beim Original hinten am Rumpfende positioniert, sondern weiter vorn, gleich hinter der Kabinenhaube. Schließlich wird im Modell kein maßstäbliches, kiloschweres biologisches Material vor dem Schwerpunkt mitfliegen. Außerdem würden die beiden Leitwerksträger hinten noch genügend Gewicht mitbringen, da kann es nicht schaden die schweren Komponenten möglichst vor, oder zumindest so dicht wie möglich am Schwerpunkt einzuplanen. Außerdem liegt die neue Tragfläche in Tiefdecker Anordnung auch ein gutes Stück weiter vorn als die alte Seglertragfläche der ASH 31.

Die deswegen benötigte Wellenverlängerung zwischen Motor und Propeller sowie ein zusätzliches Lager am Endspant wären technisch kein großes Problem. Und die Antriebsakkus können später auf dem Rumpfboden zur Schwerpunkteinstellung notfalls weiträumig verschoben werden.

Als nächstes habe ich den Rumpf von innen gut angeschliffen und die Wandstärke dabei auf etwa 1 mm auslaufend gebracht.

Außen habe ich anschließend die Gelcoatschicht auf etwa 20 mm Breite keilförmig bis auf Null weggeschliffen, und so eine Möglichkeit geschaffen den späteren, äußeren Überzug aus Glasseide, sauber und kraftschlüssig an das Vorderteil anzuschäften.

Über die drei neuen Spanten und ein paar Verstärkungen habe ich anschließend eine Rumpfbeplankung, aus hartem 1,5 mm Balsaholz, Streifen für Streifen aufgebracht. Sie wurde von innen in den Rumpfkopf und außen auf den Spanten verklebt. Aufs alte Vorderteil überlappend, wurde darauf dann, mit einer mehrlagigen GFK Außenhaut in Positivbauweise, die Oberfläche verstärkt und das gesamte neue Heck ans vorhandene Vorderteil angebunden. Aber auch innen wurde der hintere Rumpf, wiederum nach vorn gut überlappend, mit zwei Lagen Glasseide komplett aus laminiert.

So bildet die vorläufige Balsabeplankung nun nur das Stützmaterial für den hinten, im Sandwich ausgeführten Rumpf. Nachdem ein paar kleine Unebenheiten und Absätze an den Übergangsstellen mit Spachtelmasse schön angeglichen und ausgestrakt waren ging‘s ans schleifen. So hatte ich nach etlichen Stunden, dieser von keinem geliebten Arbeit, sowie einem letzten Überzug aus einer 80 g Glasseide, einen schönen GFK Rumpf Rohbau vorliegen.

|

|

|

| Der neue Heckspant ist exakt rechtwinklig und auf der Mittellinie der Helling gesetzt. Ein Stück eines Papprohres simuliert zunächst die Motorverkleidung. Balsastreifen ergeben ein erstes Bild der Außenkontur des neuen Rumpfhecks. | Mit den Koordinaten von den Hilfsleisten und des Durchmessers der Motorverkleidung, gelingt es schnell die Hilfspunkte für die Konstruktion der Spanten zu bestimmen und auf Sperrholz zu übertragen. Ein 0,8 mm Stahldraht ergibt dann über die Nadelpunkte ganz von selbst die ideale Linie. |

|

|

|

| Die neuen Spanten stehen und der Strak wird mit Hilfe von Leisten überprüft. Wenn alles stimmt kann beplankt werden. | Nach Einbau des Zwischenbodens zum Motorraum wird die erste Rumpfseite streifenweise mit 1,5 mm Balsaleisten beplankt. |

|

|

|

| Gleich anschließend wird auch die Gegenseite bis hinunter zu den Hilfsfüßen der Spanten beplankt. | Vom Heck her zeigt sich der Beplankungsaufbau beider Rumpfseiten. Jetzt kann geschliffen und notfalls gespachtelt werden um später Lufttaschen unter dem Laminat zu vermeiden |

|

|

|

|

Von außen wird, auf den GFK Rumpfkopf überlappend, ein zweilagiges Glasfaser Laminat auf die Balsa Beplankung aufgebracht. |

Nur dort wo die Füße noch bis hinunter zur Helling reichen, bleiben zunächst noch zwei schmale Streifen unbeplankt. |

|

|

|

| Nach dem Aushärten des Laminates ist die Rumpfschale ausreichend stabil. Die Füße der Spanten werden abgetrennt, die letzten Felder der Beplankung aufgebracht und auch die Rumpfunterseite mit Glasgewebe über laminiert. | Auch von der Innenseite her, wird der Rumpf, gut auf das Vorderteil überlappend, auslaminiert. Die Balsa Beplankung ist jetzt nur noch der Stützstoff, für den in diesem Bereich als Sandwich ausgeführten Rumpf. |

| Jürgen Krüger | |

Bau des UL Motorseglers SONG 120 - Teil 3

Die nächst Aufgabe war, den Flächenübergang sauber anzuarbeiten. Ich hatte mich ja entschlossen auch hier wieder mein Lieblingsprofil, das Clark-Y zu verwenden. Zwar bringen andere Profile, wie etwa das Wortmann FX 60-126, das wegen seiner ähnlichen Werte wie Wölbung und Dicke auch in die Auswahl kam, sicher mehr Leistung, sind jedoch wegen der hohlen Unterseite, in Rippenbauweise um einiges schwieriger aufzubauen. Das gilt auch für die in die engere Auswahl gekommenen HQ Profile. Auch hier wird’s, in Rippenbauweise, ohne eine Helling schwierig, oder zumindest um einiges aufwendiger.

So ein Clark-Y baut sich, wegen seiner größtenteils ebenen Unterseite, auf einem geraden Baubrett, wenigstens fast von allein. Und so schlecht sind dessen Leistungen ja nun auch nicht. Schließlich baue ich hier keinen Hochleistungs- sondern einen Motorsegler. Da sind gutmütige Abrisseigenschaften und ein narrensicheres Flugverhalten nicht zu verachten. Und wenn die Thermik ausbleibt geht man eben notfalls mit Akkuthermik wieder auf Höhe. Außerdem konnte ich in dem 11,7% dicken Clark-Y die Flächensteckung mittels 25er Rohr noch im Holm unterbringen.

Die Wurzelrippen aus 4mm Flugzeugsperrholz in einer Tiefe von 400mm waren schnell ausgesägt und die nötigen Durchbrüche für Steckung, Verdrehsicherung, Drucksteg und Kabeldurchführung mittels Forstnerbohrer sauber eingebracht.

Auf einem ebenen, parallelen Hilfsunterbau auf der Helling, konnten die Wurzelrippen sauber ausgerichtet werden und sämtliche Durchbrüche zum Rumpf wurden übertragen und ausgearbeitet.

Danach habe ich mittels einer simplen Pappschablone die Kontur der Unterseitenbeplankung ermittelt und diese, auf dem Hilfsunterbau aufliegend, mit angedicktem Harz mit dem Rumpf verklebt.

Dem exakten ausrichten der Steckung, der Wurzelrippen und sämtlicher weiterer Verbindungen, folgte das einkleben mit angedicktem Harz. Dabei wurden auch gleich die Wurzelrippen, sowie die diagonalen Hilfsrippen mit der Unterseitenbeplankung verklebt. Alle Verklebungen im Rumpf wurden anschließend innen gut mit Glasseidenstücken an die Rumpfschale laminiert, sodass sich eine feste und sichere Verbindung aller Bauteile ergab.

Nach dem verputzen der Glasgewebekanten und Stöße im Rumpf, habe ich ihn außen, außerhalb der Profilkontur mit Krepp abgeklebt und die Zwischenräume zwischen Rumpf und Wurzel- sowie Zwischenrippe mit 2-K-Bauschaum ausgeschäumt.

Nachdem dieser ausgehärtet war, konnte ich mit einem Messer den überschüssigen Schaum grob wegschneiden und die Schaumoberfläche sauber bündig mit den Wurzel- und Diagonalrippen verschleifen.

Für die Oberseitenbeplankung passte ich wiederum Schablonen an und schnitt danach das 0,4 mm Sperrholz zu. Zunächst das hintere Ende, von der Endleiste bis etwa zur Kabeldurchführung. Die Beplankung wurde mit Hilfe zusätzlicher Beilagen und vielen kleinen Zwingen, sowie Gewichten, auf Wurzel und Diagonalrippe aufgeklebt.

Danach kamen die vorderen Bereiche an die Reihe, die in einem Stück, um die Nasenleiste herum, bis an den Beginn der Unterseitenbeplankung aufgezogen wurden. Dazu war es erforderlich das Sperrholz in heißem Wasser gut zu wässern und in einer kleinen Schablone über Nacht vorzuformen.

Um den Übergang zwischen Profil und Rumpf weich auszuformen, musste nun dazwischen eine Hohlkehle gezogen werden. Mittels angedicktem Harz und einer Schablone zum Ziehen, gelang das bereits im ersten Durchgang relativ gut. Nach leichtem überschleifen der ausgehärteten Mischung, erfolgte am nächsten Tag ein zweiter Auftrag, der die Hohlkehle komplett geformt hat. Ein wenig Schleifarbeit blieb noch, sowie ein nachspachteln an einigen kleinen Fehlstellen.

Dann war der Rumpf, bis auf die Motorabdeckung praktisch fertig für den abschließenden Überzug mit einer 80g Glasseide.

|

|

|

|

Die Unterseitenbeplankung wurde auf einen exakten Hilfsunterbau geheftet und mit einer Harzhohlkehle mit der Rumpfaußenhaut verklebt. Die Wurzel- sowie die Diagonalrippe und alle Verbinder wurden dabei ebenfalls gleich mit eingebracht und verklebt. |

So sieht der Rumpf jetzt von innen aus, nachdem Steckung, Verdrehsicherung und Kabeldurchführung eingeharzt, und mit Glasseide überlaminiert wurden. |

| |

|

|

Mittels 2K Bauschaum wurden die Zwischenräume im Bereich des Flächenübergangs satt ausgeschäumt. |

Nach aushärten des Schaumes, wurde dieser mittels Cutter grob beschnitten und mit Hilfe einer Schleifleiste auf die Kontur der Rippen heruntergeschliffen. |

|

|

|

|

Kartonschablonen helfen die Oberseitenbeplankung zuzuschneiden. |

Mit Hilfe von Beilagen und zahlreichen kleinen Zwingen, sowie Gewichten auf der Diagonalrippe, konnte die Beplankung sicher aufgeklebt werden. |

|

|

|

|

Nachdem auch der vordere Teil, in einem Stück um die Nasenleiste herum beplankt war, ergab sich folgendes Bild. |

Auf der Unterseite sieht es dann so aus. |

|

|

|

|

Nachdem alle Übergänge mittels einer Schablone und angedicktem Harz gezogen waren, hieß es warten bis das Gemisch komplett ausgehärtet war. |

Nachschleifen und spachteln der Hohlkehle ergaben schnell einen sauberen Übergang, zwischen Rumpfwand und Flügelprofil. |

Jürgen Krüger

Bau des UL Motorseglers SONG 120 - Teil 4

Da ich jetzt aber erst einmal genug hatte, von Glasseide, Harz und Spachtelmasse, stand mir der Sinn nach Holzarbeit. Was lag also näher als die beiden Innenflügel anzufangen. Beim Zuschneiden der Wurzelrippen für den Flächenübergang am Rumpf, hatte ich in weiser Voraussicht auch gleich die notwendigen Sperrholzrippen für die Innen- und Außenflügel mit gefertigt. Schließlich ist dieser Bereich ja ein Rechteckflügel und beim zusägen und schleifen im Paket ist es nahezu unerheblich wie viele Lagen Sperrholz da bearbeitet werden.

Nach Ablängen der nötigen Rohre, als da sind,

Steckungsrohr, Kabeldurchführung, sowie zwei CFK Rohre für die

Verdrehsicherung, konnten diese Bauteile, auf der durch Folie

geschützten Zeichnung, mit den jeweils 4 Rippen zusammengesteckt und

exakt ausgerichtet werden. Ein paar Tropfen dünnflüssigem Sekundenkleber

an allen Kontaktstellen machte daraus jeweils ein einziges Bauteil.

Natürlich wurden dann, als die Teile soweit geheftet waren, alle Stellen

satt mit Sekundenkleber nachgeklebt.

Für die Holmgurte habe ich im Baumarkt schön fein und gerade gemaserte, zwei Meter Längen Kieferleisten bekommen. Leider erweisen sich die Angaben von 20x5 mm als nichtzutreffend. Die Dinger sind nur 19x5 mm. Im Prinzip 5% weniger Material als angegeben. Doch da ich ja wegen der 22er Hüllrohre für die Steckung sowieso 22 mm Breite brauchte, habe ich kurzerhand jeweils eine 5x3 mm Leiste davor geleimt.

Das Einleimen der so entstandenen Holmgurte erfolgte dann am nächsten Abend. So hat der Leim über Nacht genügend Zeit zum Trocknen. Eine falsche Nasenleiste aus hartem 5 mm Balsa schloss die beiden Gebilde dann vorläufig an der Vorderseite ab. Deren Kanten wurden anschließend, an Unter- und Oberseite dem Rippenverlauf folgend, sauber beigeschliffen.

Als nächstes habe ich die bereits im Vorwege geschäftete und verleimte Unterseitenbeplankung bis zur Höhe vom Holm drunter geleimt. Anschließend, nach der Leimtrocknung über Nacht, konnte ich die restliche Beplankung zwischen Holm und Nasenleiste mittels genau passenden, kleiner Balsakeile hochdrücken und von innen mit dünnflüssigem Sekundenkleber verkleben.

An der falschen Nasenleiste geschah dies zum

Schluss wieder mit Weißleim sowie etlichen Gewichten. Dazu habe ich die

Endleiste soweit unterlegt das das ganze Gebilde vorn sauber mit der

Unterkante auf dem Baubrett aufliegt.

Für die feste und sichere Verbindung mit dem Rumpf, möchte ich diesmal Kunststoffschrauben verwenden. Diese können dank des großvolumigen Rumpfes problemlos von innen her durchgesteckt und angezogen werden. Die Gegenstücke in der Fläche bestehen aus 35x25 mm großen Abschnitten von 4 mm Alu, die mit M6 Gewinde versehen, innen an die Sperrholzrippen geharzt wurden.

Das Einleimen der Holmstege aus 3 mm Sperrholz

folgte. Da das Steckungsrohr komplett bis in den Außenflügel durchläuft,

ist hier eigentlich kaum Biegelast vom Holm aufzunehmen. Deswegen auch

habe ich in diesem Bereich auf eine Holmfüllung verzichtet und die

Hartpapierrohre nur ebenfalls satt mit den Holmstegen verleimt. Gegen

Torsion hilft die Vollbeplankung, die nämlich zwei Tage später mit der

Oberseitenbeplankung vervollständigt wurde.

Hier konnte ich in einem Stück arbeiten und aus

dem vollen schöpfen, brauchte nicht zu schäften, denn in meinem Bestand

fanden sich, ganz hinten, noch 2 Tafeln 0,4 mm in der Größe 1.500 x 750

mm.

Die Oberseitenbeplankung aufzubringen erwies sich

jedoch als nicht ganz einfach, schließlich wollte ich hier keinen

Kontaktkleber verwenden, sondern ebenfalls den bewährten Weißleim. Aber

mit einer Zwischenlage Schaumgummi, vielen Leisten und noch mehr

Gewichten gelang auch das zu meiner vollsten Zufriedenheit.

Das abschließende Verputzen beendete den Bau der

Innenflügel vorläufig. Die Nasenleisten würde später, gemeinsam mit den

Außenflügeln, sowie den Vorderkanten der Leitwerksträger hergestellt

werden.

Eine erste Passprobe am Rumpf verlief sehr gut. Alles passte! Nur die fehlenden Endleisten an den Rumpf/Flügel Übergängen musste noch vervollständigt werden.

|

|

|

|

Mit Hilfe von Gewichten, Parallelstücken und Schraubzwingen wurden die Einzelteile auf dem Plan ausgerichtet, zusammengehalten und mit Sekundenkleber geheftet. |

Nach Einleimen der Holmgurte entsteht so, quasi über Nacht das erste Flügelteil. |

|

|

|

|

Die untere Beplankung ist verleimt und die Widerlager für die Verschraubungen können mit UHU-plus eingeklebt werden. |

Das einleimen der Holmstege geht schnell von der Hand. Schließlich hat die Fläche 400 mm Tiefe, da kommt man gut an alles heran. |

|

|

|

|

Die Oberseitenbeplankung wird verleimt. Mit Hilfe einer Schaumstoffzwischenlage, zahlreicher Leisten und vieler Messingblöcke, erreiche ich eine gute und gleichmäßige Verteilung der immerhin 11 kg Gewicht. |

Die fertig verputzen Innenflügelteile bei der allerersten Anprobe am Rumpf. Es fehlen nur noch die kurzen Endleistenstücke an den Flächenübergängen. |

Jürgen Krüger

Bau des UL Motorseglers SONG 120 - Teil 5

Damit ist das Stichwort Leitwerksträger gefallen und deren Baubeginn folgt. Das bedeutet allerdings, dass jetzt die nächsten Arbeiten immer doppelt anfallen. Und jeder dieser Leitwerksträger entspricht von Art, Größe und Aufwand etwa einem mittleren Seglerrumpf.

Genau wie die Innenflächen auf die Steckung aufgefädelt und durch die Verdrehsicherung gehalten, haben sie im vorderen Bereich die Profilkontur der Flügel. Die notwendigen Rippen konnte ich deswegen von den Wurzelrippen der Außenflügel übernehmen. Allerdings werden sie im mittleren Bereich, unten heraus, gleich als Fahrwerkträger ausgebildet.

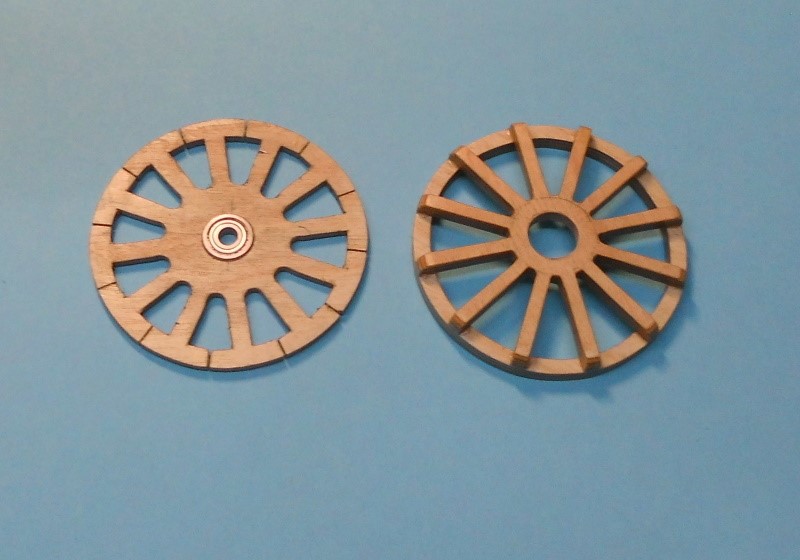

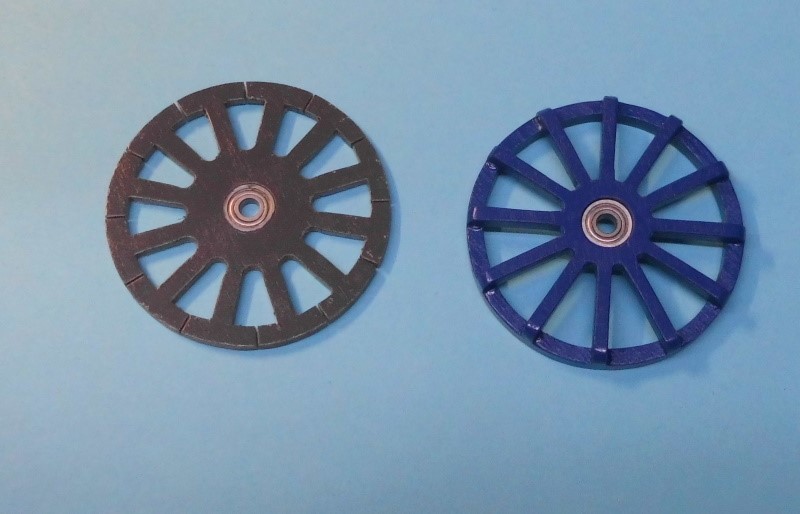

Dort hinein sollen nämlich die 100er Räder. Die

sind am Original relativ schmal, und waren in diesen Abmessungen in ein

Drittel Größe leider nicht zu bekommen. So zierliche Rädchen würden sich

allerdings im rauen Modellflugbetrieb auch nicht unbedingt empfehlen,

denn Schiebelandungen kommen leider ja immer einmal vor.

Glücklicherweise bekam ich Räder, die nur knapp 27mm breit sind. So brauchte ich in der Breite der Radverkleidungen nur um 3 mm zu schummeln. Aber bei mir geht Alltagstauglichkeit immer vor Maßstäblichkeit. Zudem sieht man die Radhäuser später, wenn sie komplett sind, auch nur beim Überflug. Wenn das Modell am Boden steht ist davon, wegen der Tiefdeckeranordnung, sowieso nichts zu erkennen.

Die Rippen müssen, nach hinten oben hinaus, verlängert werden, um eine möglichst gute und lange Schäftung zum eigentlichen Leitwerksträger zu ermöglichen. Als letzte Forderung müssen natürlich auch jeweils noch 2 Servos, nämlich die für Seiten- und Höhenruder dort ihre Plätze finden. Jedes Seitenruder wird über ein eigenes Servo angelenkt. Das schafft Redundanz falls doch einmal eines ausfallen sollte. Aus dem gleichen Grund werden auch zwei Höhenruderservos verwendet und das Höhenruder mittig geteilt.

Wer nämlich einmal mit einem halben Höhenruder landen durfte; die äußerst mangelhafte Steuerung um die Querachse wurde hilfsweise durch die Störklappen unterstützt; wird diese Maßnahme sicher verstehen. Da ist dann im Notfall wenigstens ein halbes Höhenruder zumindest noch eine echte Hilfe. Und viel mehr Bauaufwand bedeutet es auch nicht. Außerdem passen die notwendigen, aber jetzt kleineren Servos, besser in die schmalen Leitwerksträger hinein.

Die Führung der Bowdenzüge zu den Rudern würde

während des Baus ausgetüftelt werden müssen, denn das Höhenruder sitzt

relativ hoch zwischen den Seitenflossen.

Und weil die Leitwerksträger wegen der Räder nicht

mehr von unten zugänglich sein werden, entschloss ich mich das erste,

gerade, obere Teil hinter dem Steckungsrohr abnehmbar zu machen. So

komme ich, wenn nötig, von oben schnell an die Servos heran.

Nachdem mein Haus-Lieferant das weitere notwendige Sperrholz viel früher als angegeben geliefert hat, geht es mit den Seitenwangen für die Leitwerksträger los. Nach einem ersten Muster werden gleich anschließend die nächsten drei Stück angezeichnet und ausgesägt. Über die Bohrung des Steckungsrohres und der Verdrehsicherung ausgerichtet, können nun gleich alle vier Teile gemeinsam an der Tellerschleifmaschine auf Maß gebracht werden. Dann wird hinten die Schäftung über 50 mm angeschliffen, werden die Zwischenstege die das Radhaus abteilen aufgeleimt und ein paar Stunden später die Lager für die Servos. Auch finden sich noch weitere Klötzchen, die dorthin kommen, wo später die Schrauben sitzen, die die LWT mit den Innenflügeln verbinden werden.

Solange die zweiten Seitenwangen noch nicht

aufgeleimt sind, werden außerdem noch die verlängerten Kabel der

Servoanschlüsse gelötet. Jetzt ist da noch ein wesentlich besseres

herankommen. An ihren Enden werden Rumpfseitig die sechspoligen MPX

Stecker oder Buchsen verwendet. Und zwar so, dass ein verwechseln im

Rumpf ausgeschlossen ist.

Das heißt, jeweils für Seiten- und Höhenruder

einen MPX Stecker! Und für das Kabel das von den Querrudern und

Störklappen kommend, durch Leitwerksträger und Innenflügel hindurch

muss, kommt eine MPX Buchse zum Einsatz. Die Gegenstücke werden so im

Rumpf platziert, dass allein schon wegen der Kabellängen kein

verwechseln mit der Gegenseite möglich sein wird. Ein kleiner, aber wie

ich finde wichtiger Punkt, um später beim Aufrüsten auf dem Platz, nicht

lange noch suchen zu müssen, oder, viel schlimmer, die falschen

Anschlüsse vorzunehmen.

Das Aufleimen der beiden Seitenwangen folgt. Mit

den Steckungsrohren als Führung und Anschlägen an den Seiten klappte das

schnell und korrekt.

Am nächsten Morgen konnte die Unterseite der

beiden Bauteile vor und hinter den Radkästen beplankt werden. Ein paar

solide Messinggewichte und Nadeln sorgen für einen guten Anpressdruck.

Nach dem verputzen zeigten sich beide Teile verzugsfrei und deshalb

wurden sogleich die Oberseiten bis hin zum Servoschacht ebenfalls

beplankt.

Was folgte war der Zuschnitt der eigentlichen

Leitwerksträger, bzw. deren Seitenteile aus mittelhartem 3 mm Balsa.

Anschließend konnte auch an diesen, die 50 mm lange Schäftung

angeschliffen werden. Am Heck habe ich dann innen noch flächige

Verstärkungen aus 0,4 mm Sperrholz aufgeleimt, die die Kräfte der

Leitwerke großflächig in die Seitenwände einleiten helfen sollen.

Außerdem habe ich auch gleich die 6x6 mm Dreieckleisten aus Hartbalsa

aufgeleimt, die als zusätzliche Verstärkungen ganz durchlaufen und zum

Schluss ein vorbildgetreues verrunden der Ecken ermöglichen werden.

Das Verleimen mit den vorderen Teilen geschah

direkt auf dem durch Folie geschützten Aufriss, um die genaue Lage und

Winkel einzuhalten. Nur so ist sichergestellt, dass hinterher auch alles

passt und zwei im Prinzip baugleiche Teile entstehen.

Weil die Leitwerksträger sich nach hinten leicht

verjüngen, musste ich zum aufleimen des Bodens die unten liegende

Seitenwand gleichmäßig ansteigend unterfüttern. Dabei blieb das vordere

Teil, das aus Sperrholz, fest auf der Helling liegen und es wurde nach

hinten ansteigend so unterfüttert, dass die Mittellinie stets genau 16,5

mm über der Helling liegt. Auch hier halfen wieder meine zahlreichen

Messingklötze, die sauber rechtwinklig und parallel gearbeitet sind. Im

Gegensatz zu Stahlgewichten rostet hier allerdings bei Kontakt mit

Weißleim nichts. Aber als Anschläge und Gewichte sind sie bei mir

unerlässlich, um gerade und exakte Bauteile zu erhalten.

Die unten liegende Seitenwand war also durch

passende Unterlegstücke aus Balsa, gleichmäßig ansteigend, ausgerichtet.

Damit die andere, jetzt oben liegende Seitenwand, nicht durchhing, habe

ich in Abständen weiche Schaumgummistücke in den Rumpf gelegt. Ein 30 x

30 mm Alu-Vierkantrohr drückte dann die oben liegende Wand gleichmäßig

herunter auf die Schaumgummistücke und ich konnte den Boden von der

Seite her dagegen leimen.

Alles wurde mit diversen Beilagklötzen und kleinen

Schraubzwingen gut gepresst.

Bevor jedoch die beiden LWT an der Oberseite

geschlossen werden konnten mussten auf jeden Fall die Anlenkungen zu den

Rudern, sprich Bowdenzügen eingelegt und geklebt werden.

Davon und vom Bau der Leitwerke dann im nächsten

Teil mehr.

|

|

|

|

Auf dem Aufriss der Seitenansicht, wird mit Hilfe der unterzubringenden Bauteile und des Flügelprofils, die Konstruktion der Leitwerksträger Vorderteile vervollständigt. |

Die ersten beiden der insgesamt vier Seitenteile sind fertig. Mit allen Bohrungen und der langen Schäftung zum Hinterteil versehen, warten sie auf den Weiterbau. |

|

|

|

|

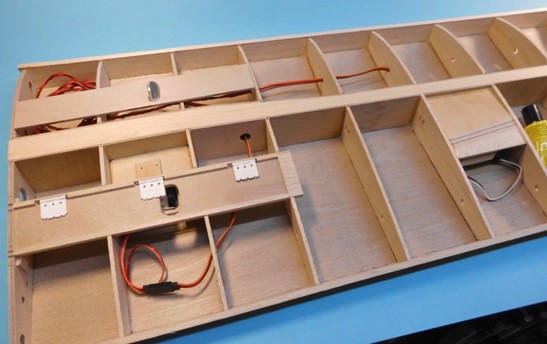

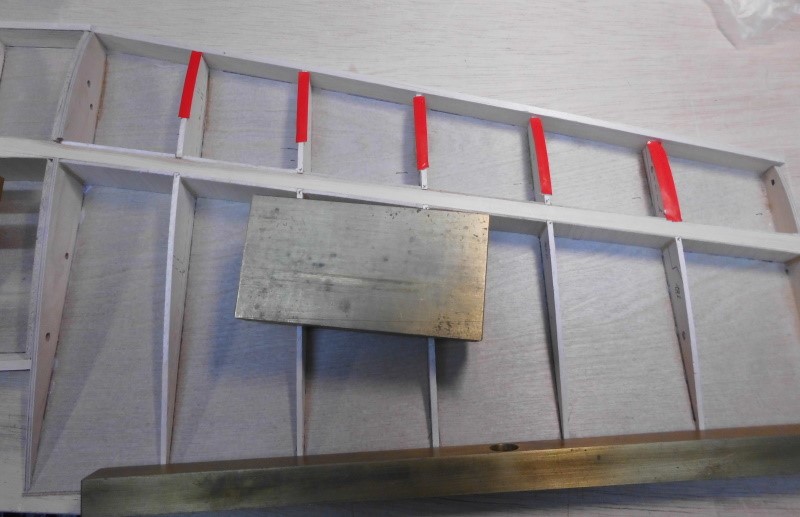

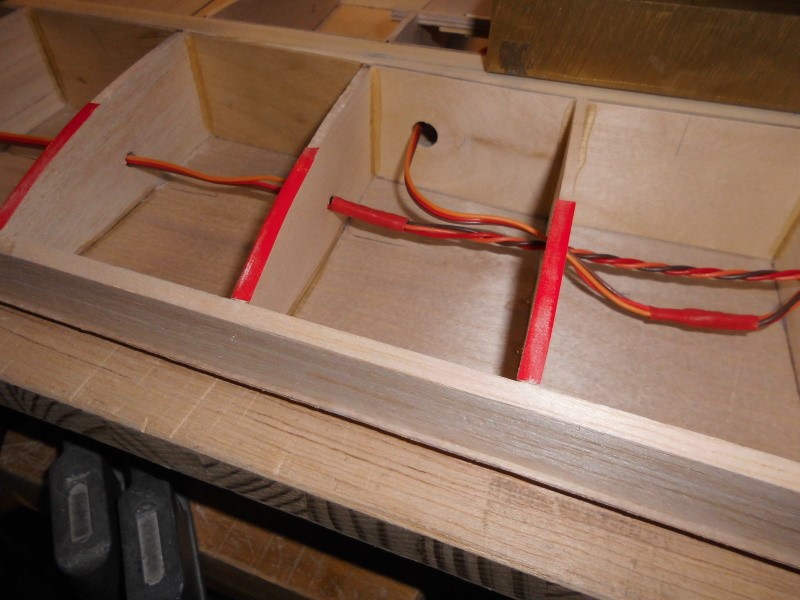

Mit allen Einbauten, wie Servos, Steckungsrohr, Verdrehsicherung und Füllklötzen versehen warten die Bauteile auf die Beplankung und die Hinterteile. |

Nachdem die Unterseite bereits beplankt ist, folgt nun die Profiloberseite. Auch hier kommt wieder 0,4mm Sperrholz zum Einsatz, das mit Hilfe von Beilagen, kleinen Zwingen und zahlreichen Nadeln aufgeleimt wird. |

|

|

|

|

Die Verleimung der Vorder- und Hinterteile, bereits mit Verstärkungen aus dünnem Sperrholz, zur Einleitung der Leitwerkskräfte, sowie Eckleisten zur Verstärkung versehen, erfolgt wieder auf dem Aufriss. Nur so ist ein korrekter Aufbau gewährleistet. |

Die zweite Rumpfwand wird verleimt. Nur mit einigen Hilfsmitteln, wie Schaumstoffstücken im Rumpf und dem Alu-Vierkant-Rohr oben drauf, sowie vielen kleinen Zwingen und zahlreichen Messingblöcken zum ausrichten, gelingt das auf Anhieb. |

Jürgen Krüger

Bau des UL Motorseglers SONG 120 - Teil 6

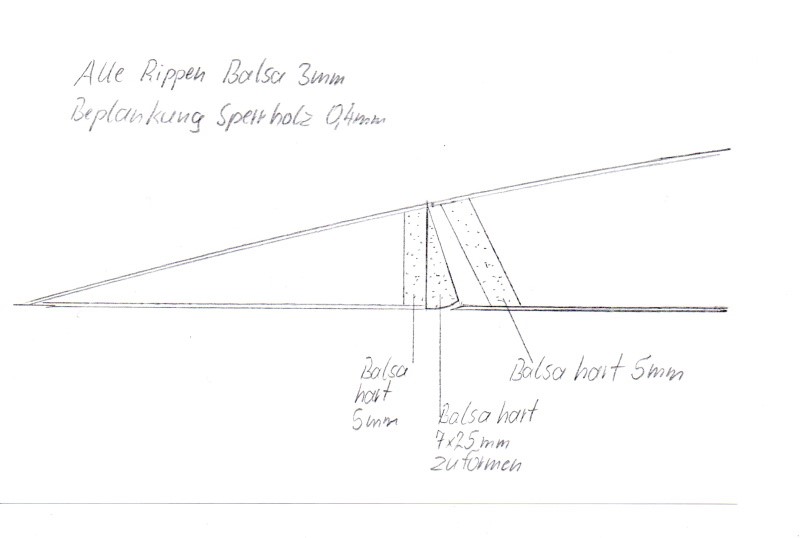

Seitenleitwerke

Es geht weiter!

Als nächstes sind die Seitenleitwerke dran. Weil die Leitwerksträger sich nach hinten verjüngen, musste ich sie bereits beim drunterleimen des Bodens gleichmäßig ansteigend unterlegen, während das Mittelteil auf dem Baubrett aufgespannt blieb.

Es wurde

nach hinten ansteigend so unterfüttert, dass die Mittellinie stets genau

16,5 mm über der Helling liegt.

Bevor jedoch die Seitenleitwerke aufgebaut und die beiden LWT an der Oberseite geschlossen werden konnten, mussten auf jeden Fall die Anlenkungen zu den Rudern, sprich Bowdenzügen eingelegt und geklebt werden.

Außerdem

mussten auch die Seitenleitwerksholme solide, aber leichtgewichtig, an

den Rumpfenden befestigt werden, denn die tragen außerdem zusätzlich

auch die Verschraubung des dazwischen liegenden Höhenleitwerks. Das

geschah in dem Bereich, der innen, hinten, bereits an den Seitenwänden

mit dünnem Sperrholz verstärkt worden war.

Ich verwende

an solchen Stellen sehr gerne Sandwichbauteile. In diesem Fall aus einer

Lage hartem 3 mm Balsa und zwei aufgeleimten 0,4 mm Sperrholzschichten.

Auch der

Nasenholm besteht daraus. Die Nasenleiste selbst wird erst am Schluss,

nach dem beplanken, aus einer einfachen Balsaleiste davor geleimt und in

Form gebracht.

Wiederum mit

zahlreichen Zulagen und Gewichten exakt in der richtigen Lage fixiert,

wurden zunächst die Holme und anschließend die Rippen eingeleimt.

Um das

Höhenleitwerk später zwischen den beiden Seitenleitwerken exakt und

fest, gleichzeitig jedoch leicht demontierbar verschrauben zu können,

habe ich als nächstes zwei baugleiche Träger aus einem weiteren Sandwich

gebaut.

In der Mitte

eine Lage 3 mm Sperrholz, das rechts und links mit festem Balsa soweit

aufgedoppelt wurde, dass es die Stärke und Kontur der

Seitenleitwerksrippe hatte. Zuvor wurden noch die Schraubenlöcher zum

verschrauben des Höhenleitwerks eingebracht und das erste Bauteil

schließlich innerhalb des Seitenleitwerks verleimt.

Abschließend

habe ich das gesamte Rippengestell, zusammen mit dem

Verschraubungsträger, vor dem beplanken noch einmal vorsichtig,

beidseitig, mit einer schmalen Schleifleiste abgezogen.

Und wie

schon gehabt, folgt anschließend der zweite LWT.

Nun kommt

die Beplankung der Seitenleitwerke.

Dazu habe

ich erst einmal Balsabrettchen auf Vorrat geschäftet, denn mit 100 mm

Breite komme ich ja nicht weit.

Anschließend

den ersten Leitwerksträger erneut auf dem Aufriss passend unterlegt und

aufgespannt und die erste Beplankung mit Weißleim aufgeleimt.

Dazu habe

ich Leisten untergelegt und Gewichte drauf gepackt. Sie pressen die

Beplankung gleichmäßig an.

Nachdem die

erste Seite beplankt war, habe ich die Rümpfe umgedreht und wieder sehr

sorgfältig ausgerichtet. Dann kam die zweite Seite der

Seitenflossenbeplankung drauf. Und weil da alles so schön ausgerichtet

lag, habe ich auch sofort die obere Rumpfbeplankung aufgeleimt.

Und nachdem

auch die Nasenleisten angeleimt, sowie die Randbögen drauf waren, habe

ich alles sauber verschliffen.

Jürgen Krüger

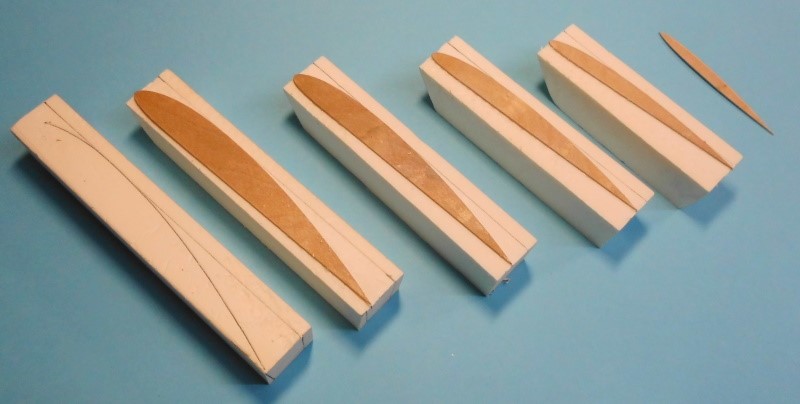

Bau des UL Motorseglers SONG 120 - Teil 7

Höhenleitwerk

.

Moin zusammen!

Der Bau des Höhenleitwerkes beginnt.

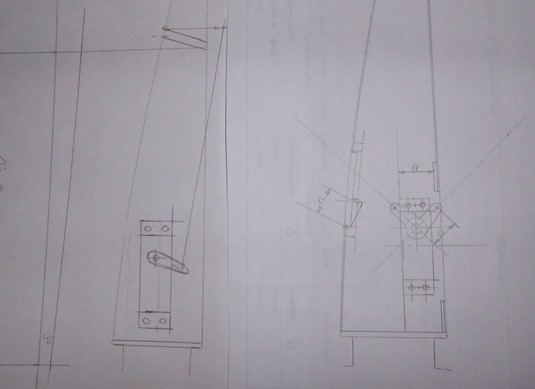

Zunächst habe ich eine Zeichnung erstellt, was ja schnell erledigt war.

Danach habe

ich mit Hilfe der Sperrholz-Musterrippe die beiden äußeren Rippen, die

aus Balsa/Sperrholz Sandwich, gebohrt und deren Außenkontur am

Tellerschleifer ausgearbeitet. Nachdem diese Rippen zusammen mit den

weiteren Balsarohlingen auf Stifte aufgefädelt waren, konnte ich sie im

Schraubstock gemeinsam von Hand auf Kontur schleifen. Unten zu sehen,

der Rüssel des Staubsaugers, ohne den bei mir leider inzwischen, wegen

der Balsa-Allergie nichts mehr geht.

Wenig später habe ich dann alle Rippen gemeinsam auf das CFK Holmrohr und die beiden Hellingrohre aufgefädelt. Nachdem alles sauber ausgerichtet war und die Hellingrohre auf den darunter liegenden 12x12 Kiefernleisten die korrekte Lage vorgaben, habe ich die Rippen mit Sekundenkleber auf dem CFK-Holmrohr verklebt.

Nach dem

Mittag wurde dann noch der hintere Holm aus 16x2 mm Kiefer angeleimt.

Und am Abend

die 15x5 mm Hilfsnasenleiste, auf der später die Beplankung Halt finden

wird.

Wie immer

alles möglichst exakt, gerade und winkelgerecht ausgerichtet und

befestigt. Sei es mit Unterlagen, Gewichten, Schienen, Klammern, Nadeln

oder kleinen Zwingen.

Vor dem

beplanken der Oberseite, werden die Balsarippen noch einmal mit einer

langen Schleifleiste, über die Sperrholzendrippen als Führung,

abgezogen. Für solche Arbeiten habe ich mir ein Alu-T Profil mit

Doppelklebeband und Schleifleinen der Körnung 120 präpariert. Das ist

schön leicht, wegen des Steges auf der Oberseite auch gut zu greifen und

absolut gerade. Damit streiche ich einige Male vorsichtig in

Flugrichtung über das gesamte Leitwerk und etwaige kleine Überstände

sind begradigt.

Danach

beklebe ich die Rippen auf der Oberseite mit Klebefilm, hier zur

besseren Darstellung in rot, und schleife vorsichtig die Oberkante der

Nasenleiste auf Maß.

Stimmt

alles, kann mit 1 mm Balsa zunächst die Oberseite beplankt werden. Das

erfolgt bei mir mit Weißleim, denn da hat man einen Augenblick Zeit

alles gut mit Leim zu benetzen und die Beplankung auszurichten. Zum

gleichmäßigen anpressen werden Leisten und Gewichte verwendet. An der

Nasenleiste kommen Nadeln zum Einsatz.

Anschließend, nachdem das ganze Gebilde über Nacht trocknen konnte,

umgedreht auf meinem geraden Baubrett ausgerichtet und an Nasenleiste

und Hilfsholm passend unterlegt, wird die Unterseitenbeplankung

aufgeleimt. Zuvor habe ich allerdings die nicht mehr benötigten

Hilfsrohre gezogen und an deren Stelle, von innen, noch schnell die

Sperrholzverstärkungen mit den M 4 Muttern, zum späteren Verschrauben

des Leitwerks mit den seitlichen Trägern, eingeharzt.

Das

Höhenruder wird, weil der Einfachheit halber als im Schnitt simples

Dreieck konzipiert, direkt auf dem Bauplan aufgebaut. Auch hier gibt es

wegen der Rechteckform keinerlei Probleme beim Bau. Beide Teile des

geteilten Höhenruders werden direkt nebeneinander auf dem durch Folie

geschützten Plan aufgebaut.

Auf die

Unterseitenbeplankungen aus 0,4 mm Sperrholz und 20° schräg gestellte

Nasenholme aus 5mm Hartbalsa, folgen die Rippen aus 2 mm Balsa. Die

erhalten zunächst 1 mm Übermaß und werden zum Schluss, gemeinsam mit dem

Nasenholm, über die Sperrholzrippen, mit Hilfe einer Schleifleiste

sauber abgezogen. Für die beiden notwendigen Ruderhörner, werden in der

jeweils äußeren Ecke jedes Ruders, Verstärkungen aus Hartbalsa verbaut,

die eine gute und großflächige Verbindung und Krafteinleitung zum Holm

und der Beplankung ermöglichen.

Zum Schluss

werden dann die oberen dünnen Sperrholzbeplankungen aufgeleimt.

Abschließend sauber verputzen und fertig sind die Höhenruderblätter.

Als Scharnier wird später die Bügelfolie der Oberseite dienen.

Jürgen Krüger

Bau des UL Motorseglers SONG 120 - Teil 8

Seitenruder

.

Moin zusammen!

Für den Bau der beiden Seitenruder habe ich zunächst wieder erst einmal eine kleine Zeichnung auf einem Millimeterpapierblatt erstellt.

Allerdings

wird auch hier das Profil im hinteren Teil als einfaches Dreieck

konzipiert. Die Abweichung zur Original Profilkontur beträgt nur wenige

Zehntelmillimeter. Weil die beiden Ruderblätter sich ja nach oben hin

verjüngen, musste für den Bau trotzdem eine einfache Helling her.

Die entstand aus einem 6 mm Sperrholzbrett das auf die Arbeitsplatte

geschraubt wurde. Gemäß Aufriss habe ich dann die beiden Endrippen aus

Sperrholz aufgeleimt und dazwischen die anderen Helling-Rippen aus

weichem 5 mm Balsa mit etwas Übermaß positioniert.

Mit Hilfe einer schmalen Schleifleiste habe ich sodann alles in Form

gebracht. Die Auflagen für die Endleiste laufen nun parallel in 10 mm

Abstand zur Helling, der Bereich des Nasenholms steigt von 0 auf 4 mm

an.

Auf dieser Helling wurde die erste Beplankung mit Nadeln aufgeheftet und der Nasenholm aufgeleimt.

Wie bereits bei den Höhenrudern praktiziert, habe ich auch bei den Seitenrudern, die Endrippen aus 3 mm Sperrholz gefertigt und an entsprechender Stelle auf die Beplankung geleimt. Dazwischen kamen Rippenrohlinge aus weichem 5 mm Balsa, die anschließend, mit Hilfe einer Schleifleiste, über die Sperrholzendrippen auf Maß herunter geschliffen wurden.

Auch der

Nasenholm wurde so auf das Niveau der Endrippen heruntergeschliffen. So

kann auch die zweite Beplankung ordentlich darauf verleimt werden.

An der

Hinterkante wird die Beplankung dann mit vielen Klammern und einer

Messingschiene sehr gerade und messerscharf zusammengepresst. Auf der

restlichen Fläche mit Gewichten beschwert, um den für Verleimungen

nötigen Druck zu erhalten.

Um die

beiden Seitenruder genau in der richtigen Höhe anschlagen zu können,

musste ich nun erst einmal die unteren Abschlussklötze, an den beiden

Leitwerksträgern fertigstellen. Sie bestehen im Kern aus 3mm Sperrholz,

das geschlitzt ist, um darin ein Bowdenzug Außenrohr einkleben zu

können. Hier sollen später nach dem bespannen die beiden Sporne

eingeklebt werden.

Außen wurde mit 10mm Balsa aufgedoppelt und die fertigen Klötze nach dem

grob Zuformen satt mit den Leitwerksträgern verleimt.

Jetzt

konnten die Klötze endgültig auf Maß geschliffen werden und die beiden

Rumpfabschlüsse waren von der Form her fertig.

Nach dem Verputzen der Seitenruder, müssen da jetzt noch vorn die

Nasenleisten dran, die auch gleich die Löcher für die Scharniere

vorgeben. Diese habe ich mit Hilfe einer Schablone, genauso wie die

Endleisten der Seitenflossen, verbohrt. So ist sichergestellt, dass hier

alles passt. Dazu habe ich unten 1mm Abstandsholz zwischengelegt, um

später gleichmäßige Spaltmaße zwischen den Seitenrudern und den

Endklötzen an den beiden Rümpfen zu erhalten. Die Scharnierlöcher müssen

nur noch mit einer Schlüsselfeile ein wenig auf eckig ausgefeilt werden,

bis die Scharniere sauber und tief genug hineinpassen.

Die

Randbögen für die Seitenruder, die auf dem Foto noch fehlen, entstanden

wieder einmal als Sandwich. Innen, genau mittig, eine Lage 0,6 mm

Sperrholz und außen drauf jeweils halbhartes 6 mm Balsa. Das hat den

Vorteil das die Endkante nicht aus weichem Balsa besteht, sondern nach

dem zuschleifen aus hartem Sperrholz. Gerade an solch gefährdeten

Stellen, eine nicht zu unterschätzende, und trotzdem federleichte

Verstärkung.

Jürgen Krüger

Bau des UL Motorseglers SONG 120 - Teil 9

Motorverkleidung

.

Es wird Zeit die Motorverkleidung in Angriff zu nehmen.

Seit Monaten guckt mich nämlich jetzt diese

Baustelle der noch fehlenden Verkleidung an. Da will ich nun endlich

bei, …….. um den Rumpfbau abzuschließen.

Also irgendwie in seitliche Führungsstifte

stecken, damit der Übergang zu den Rumpfseiten definiert ist und von

vorn und hinten, von der Kabinenhaube und dem Spinner verdeckt,

schrauben?

Aber egal wie! Ein paar Spanten, die die Form vorgeben und darüber eine

Beplankung aus Balsa, veredelt mit einer GFK Oberfläche, soll es schon

werden.

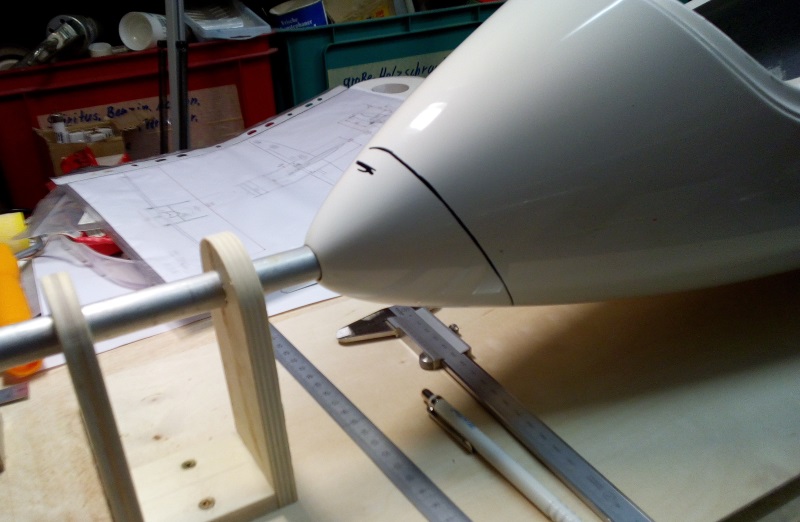

Weil in der E-Version vom SONG, die Motorverkleidung so schön rund ist, habe ich hinten/oben erst einmal einen Sperrholz-Ringspant aufgeleimt und darüber den Abschnitt des 75er Papprohres geklebt, das bereits während der Rumpfumbauplanung so prima diesen Teil dargestellt hatte.

Die Kontur des vorderen Spants der Motorverkleidung konnte direkt am Rumpf abgegriffen werden. Einfach anzeichnen und um die Beplankungsstärke kleiner aussägen. Natürlich wurde dabei auch gleich der Umriss vom Haifischmaul, der Kühlluftöffnung, mit angezeichnet und anschließend ausgearbeitet.

Zwischen diesem Spant und der runden

Papprohrverkleidung, habe ich dann, wie schon beim Rumpfbau, mit Hilfe

von schmalen Balsaleisten versucht die optimale Linienführung zu

ermitteln.

Um die Verkleidung später gut nach oben abziehen

zu können, habe ich zunächst auf der Innenseite vom Endspant ein paar

Balsateile verleimt und daraus anschließend, am Tellerschleifer, einen

Keil von unten 10 auf oben 2 mm auslaufend geschliffen.

So ist sichergestellt das die Motorverkleidung

hinterher, genau wie am vorderen Spant schräge, und somit nach oben

abziehbar ist.

Vor diesen Balsakeil habe ich sodann einen Spant

aus 3 mm Sperrholz geleimt. Ein zweiter Spant, in diesem Falle in der

Mitte großzügig geschlitzt, um ihn später jeweils von oben über die

Propellerwelle schieben zu können, kam, auf 0,5mm Balsa Abstandshalter

geschraubt, davor. An diese Schrauben komme ich von hinten, von der

Propellerseite her gut heran.

Danach wurden beide Spanten dem Konturverlauf der

späteren Oberfläche folgend verputzt.

Einigermaßen zu erkennen der mittige Schlitz, der

dann über die Motorwelle greift. Außerdem auf diesem Bild gut zu

erkennen, der 0,5 mm Spalt zum Rumpf. Darin steckt ein breites

Laubsägeblatt, um zu verdeutlichen wo ich später, nach dem beplanken

schneiden muss, um die Verkleidung vom restlichen Heck getrennt, nach

oben abziehen zu können.

Die Probleme begannen dann allerdings gleich

darauf, beim beplanken, denn der Heckspant hat ja diese Omega-Form. Also

habe ich erst einmal von unter her beginnend ein paar Leisten

aufgeleimt.

Danach dann von der Unterkante Kühlluftöffnung

nach unten. Das Oberteil konnte anschließend sogar in einem Stück

aufgebracht werden. Nasses 1,5mm Balsa macht da wirklich viel mit und

wird richtig geschmeidig. Allerdings habe ich es zunächst über Nacht,

auf den Spanten aufgespannt, trocknen lassen und erst dann am nächsten

Morgen aufgeleimt. Dazu habe ich für alle Leimungen Ponal express

verwendet. So konnte ich etwa alle halbe Stunde die nächsten

Beplankungsstreifen wechselweise rechts und links aufbringen.

Als letztes kamen dann die Bereiche seitlich vom

Kühllufteinlass dran. Hier verwendete ich recht schmale, nur 3mm breite

Streifen, die auch noch im Querschnitt trapezförmig waren. Etwa so wie

die guten alten Fassdauben früher gemacht wurden.

Das Ergebnis der Mühen sah dann im

Rohbaus so aus.

First cut is

the deepest ...............

......... dieser Song

von Robert Schiffskellner erscholl im Radio, als ich wieder in der

Werkstatt auftauchte. Da schaute mich die inzwischen gut

durchgetrocknete Motorverkleidung an.

Also erst einmal die Schrauben gelöst, die von

vorn und hinten die Spanten der Motorverkleidung hielten und sodann

flugs das spitze Balsamesser gezückt und an der Markierung, dort wo der

Spalt zwischen den Spanten ist, einen kleinen Schlitz in die

Beplankungsleisten gemacht. Anschließend dann mit einem Pucksägeblatt,

bei prima Führung, den Schlitz über den gesamten Umfang am Omegaförmigen

Spant aufgesägt.

Danach habe ich die Verkleidung nicht nur außen sauber übergeschliffen, sondern, wo notwendig, auch mit Leichtspachtel die Absätze zwischen den Leisten beseitigt. Und gleich hinterher bekam das Bauteil innen und außen zwei Lagen 125 Gramm Seide auflaminiert.

Nach einigen Tagen war die Beschichtung meiner

Motorverkleidung so richtig schön durchgehärtet. Und weil das Wetter

noch gut war, habe ich die Gelegenheit genutzt und draußen, unter'm

Carport, das überstehende Glasgewebe beschnitten und verputzt.

Wieder auf dem Rumpf sieht das nun so aus.

Doch erst ein mehrmaliges nachspachteln und

wiederholtes schleifen, unterbrochen von einigen Fülleraufträgen, führt

schließlich zu einer vernünftigen Oberfläche. Denn erst wenn die

Oberfläche eine gleichmäßige Farbe hat kann man sie beurteilen. Und die

Poren der Glasseide sind nun auch alle geschlossen. Also weglegen zur

endgültigen weißen Lackierung.

Jürgen Krüger

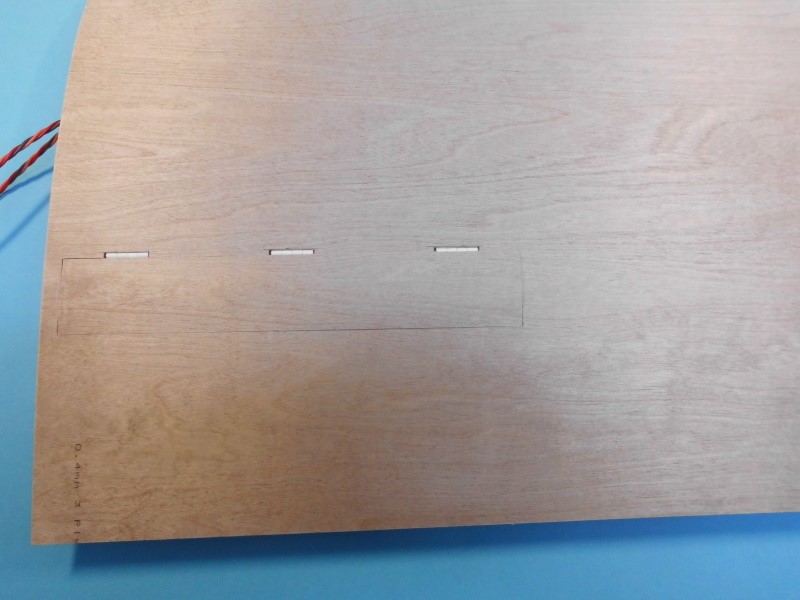

Bau des UL Motorseglers SONG 120 - Teil 10

Tragflächenbau, Kapitel 1

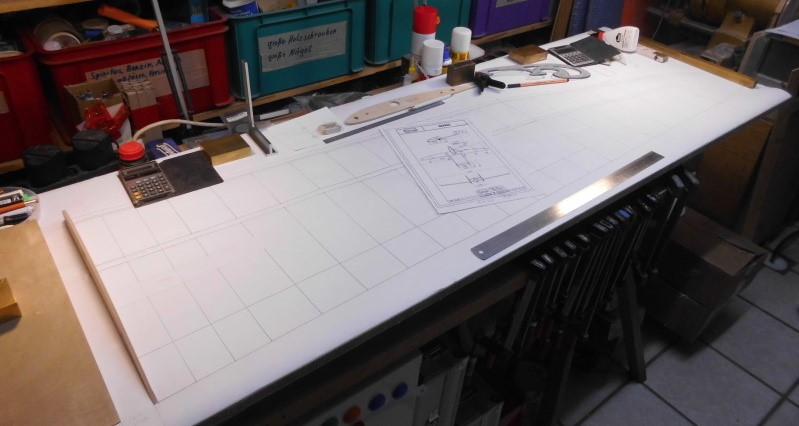

Es geht endlich los mit dem Bau der Außenflächen.

Zunächst war abräumen der Arbeitsplatte angesagt und dann wurde diese

ganzflächig mit weißem Papier ausgelegt. Darauf habe ich dann den

Grundriß der rechten Außenfläche gezeichnet.

Noch, wie bei mir üblich, nach Altvätersitte mit Lineal, Winkel, Stift und Radiergummi.

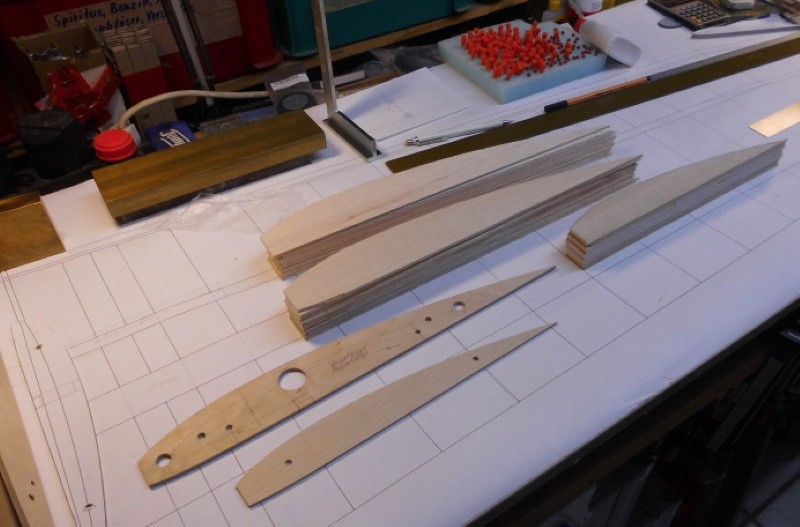

Als das soweit erledigt war, habe ich nach den

Wurzelrippen aus Sperrholz, erst einmal die nötigen Rippenrohlinge

angezeichnet und grob ausgeschnitten. Diese Balsa Rohlinge wurden dann

verbohrt und zu Rippenblöcken aufgefädelt.

Bevor es nun jedoch zur großen Balsaschleiforgie

kam, habe ich die Holmgurte geschäftet. Da die Leisten heute ja leider

nicht mehr in 1m Längen verkauft werden, sondern still und leise auf

900mm gekürzt wurden ergab sich automatisch die Schäftstelle am

Holmknick. Wegen der kräftigen Rückpfeilung der Nasenleiste, ergibt sich

diese Geometrie nämlich fast von selbst. Und während ich im Balsastaub

der Rippenerstellung schwelgen durfte, konnte der Leim abbinden.

Aber nun geht es los mit dem Flächenbau, nachdem

die Holme auf den durch Folie geschützten Plan geheftet sind. Die Rippen

werden zunächst immer paarweise zusammen übergeschliffen, um die

Abschrägung, durch das fertigen im Block und die starke Verjüngung

unvermeidlich, zu beseitigen. Immer mittels Abstandsklötzen korrekt

platziert und exakt winklig ausgerichtet werden sie aufgeleimt.

Auch das Führungsrohr der Steckung wird gleich mit

eingebaut. Hier steht die Wurzelrippe, aus 4mm Birkensperrholz,

entsprechend der V-Form des fertigen Flügels, 3° schräg.

Als nächstes wird in diesem Bereich zunächst die

Holmfüllung aus Pappelsperrholz eingepasst, und aufgeleimt, sowie gleich

darauf der obere Holmgurt eingepasst und verleimt.

Nachdem der Leim gut durchgetrocknet ist, beginne

ich ganz außen an der Endrippe damit, die Holmstege einzupassen und

einzuleimen. Diese Arbeit muss sehr sorgfältig geschehen, weil davon die

Festigkeit, aber auch das Gewicht des gesamten Holmes abhängen.

Außen mit senkrecht gemasertem 2x 1,5mm Balsa

beginnend, wird jeweils nach 3 Feldern die nächsthöhere Dicke verwendet,

oder nach dem Knick mit 0.8mm, 1mm und 1,5mm Sperrholz weitergebaut. So

entsteht ein stabiler und nach außen hin leichter werdender Kastenholm.

Auf dem nächsten Foto, ist noch gut die

schwalbenschanzförmig auslaufende Holmfüllung zu erkennen. Sie

verhindert Sprünge in der Festigkeit, weil so aufgebaut keine abrupten

Änderungen des Querschnitts erfolgen.

Als letztes werden auch diese letzten Felder des

Holms mit 2mm Sperrholz verkastet.

Als nächstes habe ich schon einmal die falsche,

oder Hilfsnasenleiste, sowie im Querruderbereich die Endleiste verleimt.

Am nächsten Morgen konnte ich dann die Endleiste in der Höhe an die

Rippenenden anpassen. Dazu habe ich wieder einmal die Rippen durch

aufgeklebte Streifen aus Isolierband geschützt. Mit meiner Schleifleiste

die die Leser ja bereits vom Bau des Höhenleitwerkes kennen, war das

anpassen zügig erledigt. Auch wurde die Flächenunterseite noch einmal

kontrolliert und leicht abgezogen.

Danach wurde die Unterseitenbeplankung aus 0,4mm

Sperrholz in einem Stück zugeschnitten und die Lage der Holme, Rippen

und Leisten angezeichnet. Auch habe ich gleich die Öffnungen für den

späteren Zugang zu Klappen und Querruderservo ausgeschnitten.

Noch am Abend wurde dann das Rippengestellt mit

Weißleim auf die Beplankung geleimt. Damit alles auch wirklich gut

anliegt habe ich ein paar Kilo in Form von Messing- und Stahlplatten

darauf deponiert.

Nach guter Durchtrocknung des Leims habe ich am

nächsten Morgen die Verstärkungen hinter den Servoöffnungen, von innen

mit Expressleim eingesetzt.

Von der Außenseite sieht das dann jetzt so aus.

Die Verstärkung bildet auch gleich den Falz für die Abdeckung.

Und wenn ich die ausgeschnittenen Abdeckungen

wieder einlege, ist davon kaum noch etwas zu sehen.

Tragflächenbau, Kapitel 2

Oberseite

Der Bau der Störklappen und deren Servoeinbau, sowie der Einbau der Querruderservos stand als nächstes an. Noch ist die Fläche von oben offen und ich muss nicht alles durch die kleine Öffnung in der Unterseitenbeplankung hindurch fummeln. Dazu habe ich mir zunächst wieder zwei einfache, maßstäbliche Skizzen gemacht, anhand derer der Bau dann vonstattenging.

Für die stabile Lagerung der Servos habe ich

wieder Sandwichbauteile vorgesehen. Jeweils außen 1mm Sperrholz mit

einem Kern aus hartem 3 mm Balsa, die anschließend zwischen den Rippen,

mit gutem Kontakt zum Holm eingeleimt wurden.

Danach habe ich die Böden für die Klappenkästen und die Rohlinge der eigentlichen Störklappen verleimt. Natürlich wieder einmal als Sandwich. Jeweils zweimal 0,6mm Sperrholz mit einem Kern aus 2mm Balsa für Böden und Klappen. Damit die Bauteile später der Wölbung auf der Oberseite des Profils folgen, wurden sie nacheinander auf der oberen Rippenkontur verleimt. Das Ergebnis lässt hoffen auch später unverzogene Bauteile zu behalten

Dabei werden gleich die Aussparungen für die Scharniere mitberücksichtigt. Drei Stück pro Klappe sollen es schon sein, denn dort, wo in der Mitte später die Kräfte der Anlenkung angreifen, gehört auf jeden Fall ein Gegenlager in Form eines Scharniers hin.

Und drei Stück pro Klappe ergeben sich allein

schon aus Gründen der Sicherheit! Stichwort Redundanz! Bricht einmal

eines der Scharniere, dann halten (hoffentlich)

die restlichen zwei die Klappe. Also die

Störklappe. Denn, hat man nur zwei verbaut, ist beim Ausfall eines

Scharniers Essig mit der Funktion. Falls sie dann nicht sowieso vom

Unterdruck über der Fläche hochgesogen wird und wie ein wildgewordener

Propeller dort herumklappert und dabei alles zerhackt oder zumindest

ordentlich und einseitig schön bremst. Also keine Experimente! Drei

Scharniere pro Klappe sind Pflicht.

Am Abend habe ich noch die Haltemagneten, die die

Außenflächen an den Leitwerksträgern halten werden, mit UHU Plus endfest

in die Wurzelrippe eingeharzt. Ein mit Folie versehenes und mit

Trennwachs abgetrenntes Stahlteil, mit Zwingen gut angepresst, sowie

eine solide Klammer auf dem Magneten ließen alles perfekt sitzen.

Tragflächenbau, Kapitel 3

Zwischendurch habe ich schon einmal die Rippen

aufgedoppelt. Und zwar dort, wo nach jeweils 6 Feldern, ein Stoß in der

Oberseitenbeplankung erfolgen muss.

Anfangs hatte ich noch gehofft auch die Ober-,

genau wie die Unterseite, in einem Stück beplanken zu können. Doch zwei

Gründe sprachen dagegen. Nämlich die leichte Pfeilung im Außenflügel,

die gemeinsam mit der Oberseitenwölbung nicht in einem Stück Sperrholz

zu realisieren ist. Und die schlichte Tatsache, dass ich überhaupt nicht

genügend Leisten und Gewichte habe, um so ein Riesenteil bis zum

abbinden des Leims, ordentlich beschweren zu können.

Deswegen kann man sehen, dass einige Rippen

gedoppelt wurden, um hier die Schäftungen der Beplankung auf vernünftig

großen Flächen verleimen zu können.

Was ihr noch sehen könnt, und ja auch bereits vom Bau des

Höhenleitwerkes kennt, sind die roten Aufkleber auf den Rippen. Simples

Isolierband, das beim Schleifen der Hilfsnasenleiste mit meiner Alu

Schleifleiste, ungewollten Abtrag auf den Rippen zuverlässig verhindert.

Zwischen- und Endrippe sind sowieso aus Sperrholz, da kann so schnell

nichts passieren, wenn man mit etwas Gefühl daran geht. Wie bereits am

Außenflügel wurde auch am Innenteil die Hilfsnasenleiste auf Kontur

geschliffen. Gut ist hier zu erkennen, wann die Schleifleiste das rote

Klebeband langsam anzugreifen beginnt. Dann ist Schluss mit schleifen,

dann pssst's.

Hinterher wurde dann auch noch der zweite Magnet für die

Flächensicherung eingeklebt. Dieser sitzt, in einer entsprechenden 20mm

Bohrung, im Leitwerksträger und wurde im zusammengespannten Zustand mit

UHU endfest eingeharzt.

Dabei ist das Steckungsrohr eingeschoben und die Verdrehsicherung,

vorübergehend durch zwei HSS Bohrer realisiert worden. Damit die

innenseitige Verstärkung aus 3mm Sperrholz bis zum Aushärten an Ort und

Stelle bleibt, wurde sie kurzerhand mittels zweier Balsakeile am

Seitenruderservo abgestützt. Diese Verstärkung ist notwendig, weil die

Magnete zwei Millimeter dicker sind, als die Seitenwände.

Als nächstes habe ich das erste Stück der

Oberseitenbeplankung mit etwas Übermaß zugeschnitten und den Ausschnitt

für die Störklappe gemacht. Das ausgeschnittene Teil wird weggelegt, das

brauche ich noch, um später die Klappenoberseite auf die richtige Höhe

zu bringen.

Nachdem auch die Ausklinkungen für die 3

Scharniere eingebracht waren, wurde die Beplankung probehalber auf der

Tragfläche positioniert. Ein Klotz, mit den exakten Außenabmessungen der

Klappe, wurde mit Tesa umklebt und sorgt dafür, dass die Beplankung

wirklich genau an der richtigen Stelle sitzt. Dann wurde verleimt.

Und damit auch wirklich guter Druck auf die

Beplankung kommt habe ich einige meiner Messingstücke draufgepackt.

Am nächsten Tag bot sich, nach entfernen der

Gewichte und des Führungsklotzes, folgendes Bild. Der Klappenkasten mit

seinen drei Scharnieren, sowie der ovalen Öffnung für die Anlenkung der

Störklappe.

Und, nachdem das vorher herausgeschnittene

Sperrholzteil auf die Klappe geleimt wurde, kann man die Störklappe nur

mit viel Aufmerksamkeit noch erkennen. Aber da muss ich noch einmal ran.

Da muss noch ein wenig 'Luft' rein, sonst klemmt die Klappe sicherlich,

wenn Kasten und Klappe bespannt sind.

Als nächstes steht die weitere Beplankung der

rechten Tragfläche an. Und wenn beide Tragflächen soweit fertig sind,

kommen Nasenleiste, Querruder und Randbogen an die Reihe.

Tragflächenbau, Kapitel 4

Querruder und Randbögen

Nachdem die Tragflächen beplankt waren ging es an

die Querruder. Sie bestehen aus einer oberen und unteren Beplankung aus

0,4mm Sperrholz. Die beim Flächenbau übrig gebliebenen Rippenenden

wurden entsprechend gekürzt mit der Beplankung und an den aus Hartbalsa

bestehenden Querruderholm geleimt. Nach überschleifen der Rohbauten kam

die Oberseitenbeplankung drauf.

So entstanden schnell zwei leichte, aber sehr

verwindungssteife Querruder die jeweils, trotz ihrer Länge von 900mm und

eine Tiefe von 61/81 mm, gemittelt jeweils 100 Gramm auf die Waage

bringen.

Ich komme jetzt zum Bau der Tragflächen-Randbögen.

Bevor es allerdings damit losgeht, stehen zunächst einige kleine

Überlegungen an. Etwa, wie diese im Original aussehen, und in welcher

Bauweise sie einfach, stabil, leicht und vorbildgetreu aufzubauen sind.

Zur Erinnerung. Das Original wird komplett in

Faserverbundbauweise gefertigt. Da wird so ein geschwungenes Bauteil

natürlich recht einfach in einer entsprechenden Form laminiert. Anders

bei mir, wo das Modell als Einzelstück, in Gemischtbauweise entsteht.

Das Tragflächenprofil des Original SONG ist ja auf

der Unterseite völlig eben, weswegen ich für den Nachbau auch das

Clark-Y gewählt habe. Aber auch das letzte Flächentrapez ist, wie auf

dem Foto gut zu sehen, vom Profil her unten annähernd gerade. Dazu noch

läuft die Flächenoberseite an der dicksten Stelle gerade durch, was auf

der 3-Seitenansicht und anderen Fotos gut zu erkennen ist. Es gibt also

im Endteil durch die Verjüngung eine zusätzliche V-Form. Und ganz

offensichtlich steigt die Hinterkante nach außen hin an. Hat also eine

geometrische Schränkung, eine Verwindung.

Nach ein bisschen Planung kam ich auf die Idee das

letzte Flächentrapez in mehrere Streifen aufzuteilen. Die Draufsicht

konnte mit Hilfe einiger Kurvenlineale recht schnell und überzeugend

gezeichnet werden. Dort hinein legte ich alle 30mm einen Schnitt. Die

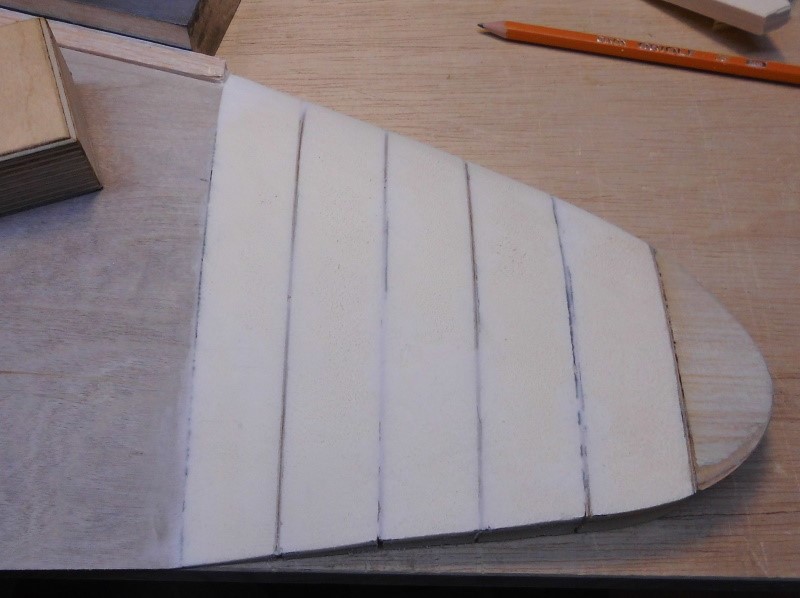

entsprechenden Profilausdrucke für jeden Schnitt, konnte ich mit Hilfe

meines Sielemann Programms dann schnell erstellen. Als Material

verwendete ich eine Hartschaum-Isolierplatte. So etwas ist gut zu

bearbeiten, formstabil, leicht und preiswert.

Beginnend mit dem Clark-Y mit 11,7% Dicke, wird

jeder Schnitt um 0,9 Prozent dünner gewählt und die letzte Rippe ist ein

symmetrisches Profil mit 8% Dicke. Außerdem veränderte ich jeweils

geringfügig die Profilwölbung, um stets eine gerade Unterseite zu

behalten. Außerdem wählte ich eine Schränkung von insgesamt 3°. Das

heißt die Profilsehne verändert sich, vom Ende der Holz-Tragfläche bis

zum Randbogen um diesen Betrag. Dadurch steigt die Hinterkante von

Schnitt zu Schnitt linear an.

Danach habe ich aus der Hartschaum Isolierplatte

29 mm breite Streifen ausgesägt und dort hinauf die Sperrholzrippen

geklebt.

Zusammen mit den Rippen aus 1mm Sperrholz, die

jeweils dazwischen geleimt wurden, ergab sich dann schnell ein

Schaumrohling, der innen schon die notwendigen Schablonen für die

Profilierung eingefügt hat. Dieser Rohling wurde danach an die

rohbaufertige Tragfläche geleimt.

Das Äußerste Randbogenstück bekam abschließend

einen Kern aus 1mm Sperrholz, in der Kontur der Draufsicht, und wurde

mit Hartbalsa beklebt.

Die Unterseite blieb zunächst noch ganz gerade um

auf dem Baubrett eine solide Basis bei der weiteren Bearbeitung zu

behalten. Die gestaltete sich dann als ziemlich krümelig, als ich, mit

Raspel und Schleifleisten, das ausarbeiten der Kontur begann. Aber es

gelang so recht schnell die Profiloberseite, inklusive der Verwindung

herauszuarbeiten. Zwei kleine Stellen musste ich noch mit Leichtspachtel

korrigieren, denn bei dem weichen Material ist schnell etwas Zuviel

weggenommen.

Am nächsten Nachmittag habe ich dann die weichen

Schaum-Randbögen zunächst auf der Oberseite und um die Nase herum, mit

80 Gramm Glasseide und Epoxidharz überzogen.

Nachdem das über Nacht in der warmen Werkstatt gut

ausgehärtet ist, geht es mit der Bearbeitung der Randbögen Unterseiten

weiter.

Schnell war auch hier das überschüssige

Hartschaummaterial weggesägt, geraspelt und geschliffen. Hier zeigte

sich bereits jetzt, wie dünn, stabil und scharf so eine Geschichte

werden kann. Jedoch, ohne ein anständiges beidseitiges Glaslaminat wäre

das so noch nichts. Zu weich und labil ist diese Geschichte, um da

später nur mit Folie etwas Dauerhaftes zu schaffen. Also folgte gleich

am nächsten Nachmittag das Glaslaminat der Flächenunterseite. Um der

Endleiste noch mehr Stabilität zu verleihen habe ich zusätzlich noch,

nass in nass, eine Lage 80 Gramm Seide um die Endleiste herumgezogen.

Doch da sträubt sich selbst so eine dünnen Glasseide erheblich! Ein

Streifen von etwa 30mm Breite wird so zugeschnitten das sich das Gewebe

möglichst gut legen lässt. Das kann man bei der Leinwandbindung gut

vorher ausprobieren in welcher Webrichtung das ist. Dann vorsichtig

auflegen, herumziehen und auch die zweite Seite mit Harz tränken.

Und dann kam wieder einmal Trick 17 zur Anwendung!

In diesem Fall eine Klarsichthülle, wie sie für den Schutz von

Dokumenten in Aktenordnern verwendet wird. Und da bitte die

hochglänzende, etwas dickere, stabile Variante. Die wird so

zugeschnitten, dass eine geschlossene Seite, die ja vom Hersteller

bereits sehr scharfkantig und spitz gefertigt wird, genau an der

Endkante des Laminates zu liegen kommt. So zieht sie das Glas sauber und

fest heran. Dann schnell zwei vorbereitete breite Kiefernleisten, oder

Sperrholzstreifen auf Ober- und Unterseite anlegen und mit Faulenzern

andrücken.

So, über Nacht ausgehärtet, ergaben sich am

nächsten Morgen zwei auf der Unterseite hochglänzende Laminate, die eine

beeindruckend stabile und messerscharfe Endleisten haben.

Das verputzen der Überstände war anschließend

schnell erledigt und ich konnte die Oberseite, sowie die Nasenleiste mit

einem einkomponentigen Schnellspachtel aus der Tube abspachteln. Dieser

wird, über Nacht getrocknet, am nächsten Morgen mit 240er Körnung und

einem Hartgummiklotz glatt- und plangeschliffen. Anschließend werden die

restlichen Tragflächen abgeklebt und es erfolgte ein erster Auftrag von

Universal Flüll-Haftgrund aus der Sprühdose, der in zwei dünnen

Schichten nacheinander aufgetragen wurde.

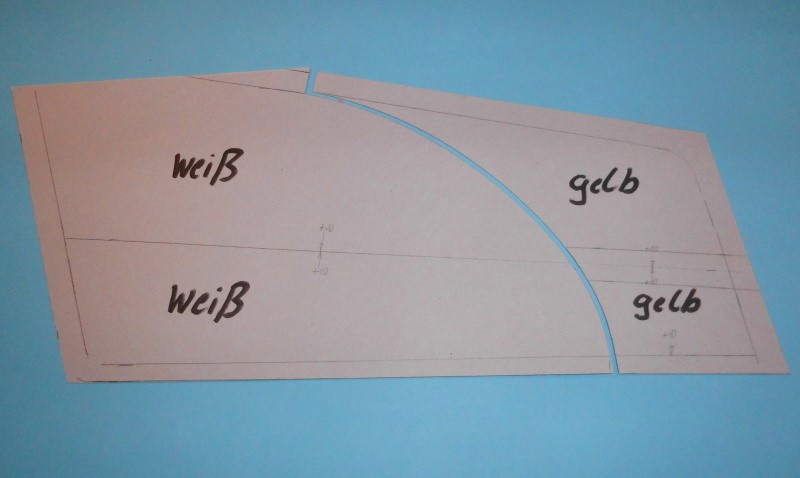

Das Ergebnis lässt hoffen, diese Bereiche der

Tragflächen später entweder ganz einfach mit gelber Folie bespannen zu

können, oder mit der Sprühdose zu lackieren. Gelb soll es schon sein,

denn so sind auch am Vorbild die Flächenspitzen gehalten.

Jürgen Krüger

Bau des UL Motorseglers SONG 120 - Teil 11

Anpass- und Elektoarbeiten

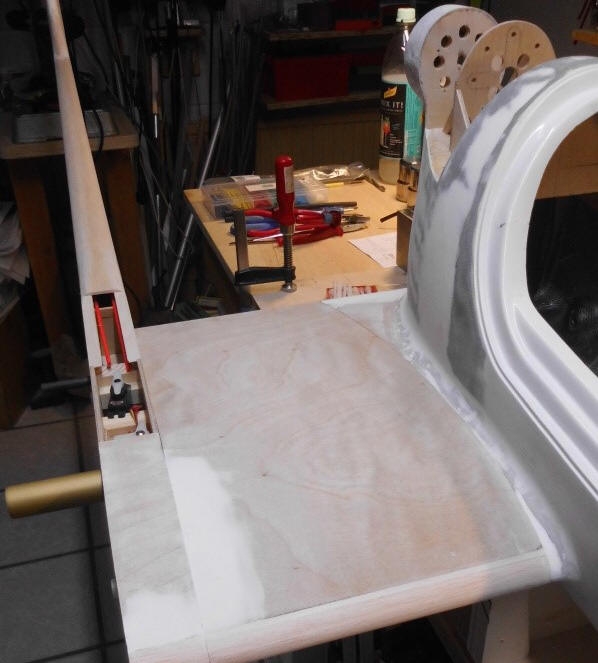

Als nächstes waren die letzten Anpassarbeiten an

den Übergängen der einzelnen Bauteile zu erledigen. Von den Außenflächen

zu den Leitwerksträgern, von diesen zu den Innenflächen und von denen

zum Rumpf.

Pro Seite also jeweils 3 Stellen, an denen die

Übergänge von Nasenleiste und Beplankung sauber verputzt und teilweise

auch noch ganz dezent ein wenig gespachtelt werden musste. Schließlich

sieht man sonst, wenn später erst einmal ORACOVER drauf, ist jede

Unebenheit.

Danach habe ich mich dann an die Lötorgie der

Servokabel gemacht. Da bis auf das Bugradservo, das vorne im Rumpf

sitzen wird, alle anderen 8 Stück in den Außenflächen, oder den

Leitwerksträgern sitzen, kommt da so einiges an Kabeln zusammen die zum

Empfänger im Rumpf müssen. Teilweise sind die dann auch über 350 mm

lang, denn schließlich gehen sie, durch den LWT und die Innenflächen

hindurch, bis zur Rumpfmitte.

Das bedeutet das ich pro Seite jetzt jeweils einen

grünen MPX Stecker als auch eine Buchse angelötet habe. Alles schön mit

Schrumpfschlauch geschützt und die dünnen, verdrillten Kabel mit einem

festen Gewebeschlauch überzogen. Dieser schützt die langen Kabel gegen

knicken und scheuern und ermöglicht es zudem, die Bündel bei der

Montage, komfortabel von außen her durch das Kunststoffleerrohr der

Innenfläche, bis in den Rumpf zu schieben.

Zusätzlich habe ich, wie ihr sehen könnt, pro

Seite jeweils einmal einen Stecker und eine Buchse verwendet. So kann

man beim Zusammenbau nichts verkehrt machen. Denn die Kabel sind zu kurz

und zu steif, um sie im Rumpf aus Versehen falsch zusammenzustecken. Und

verwechseln kann man jetzt auch nichts, was zusätzliche Sicherheit

bietet. Nichts ist schlimmer, als wenn man die falschen Anschlüsse

erwischt und Querruder, Störklappen, oder in meinem Fall auch noch Seite

und Höhe, auf Anschlag laufen und die Servos, mechanisch blockiert, vor

sich hin brummen.

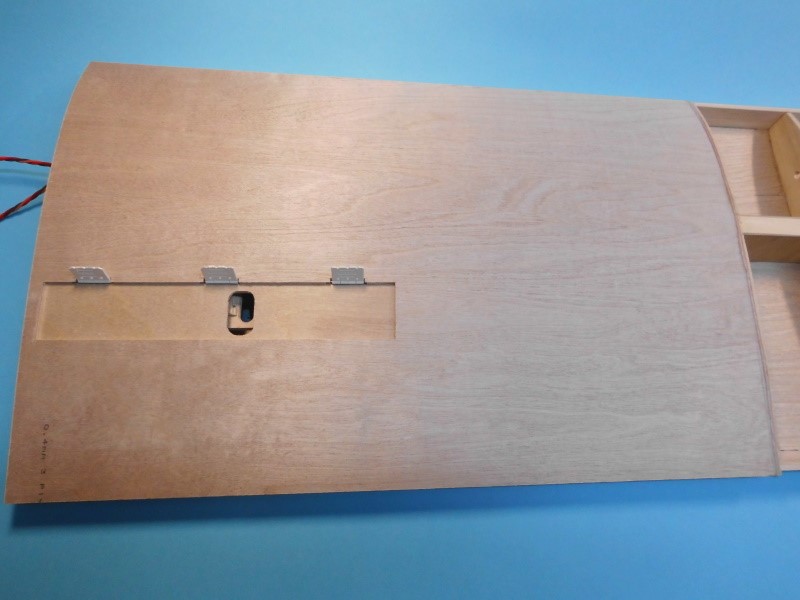

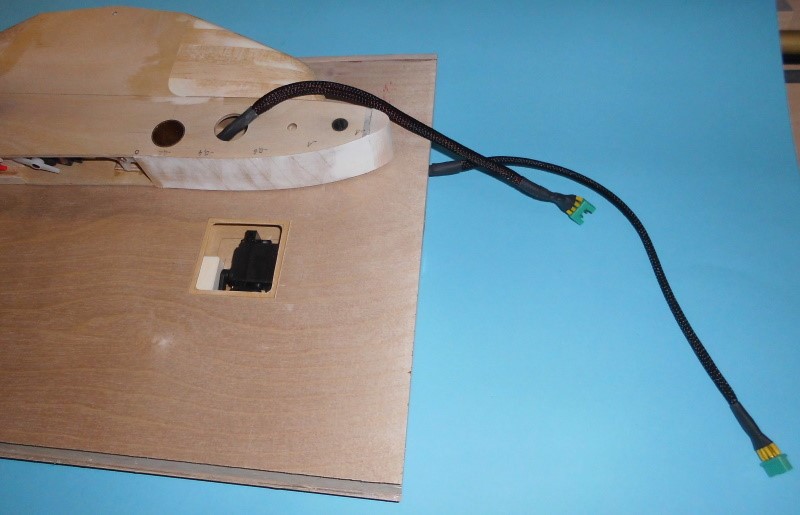

Das Gegenstück im Rumpf kommt nun als nächstes

dran. Da habe ich schnell eine Art Kasten gemacht, der an der

Flächensteckung sitzt und die Gegenstücke zu den MPX Steckern/Buchsen

trägt. Von dort aus verlaufen die Servokabel dann nach unten zum

Empfänger.

Um die ganze Geschichte stabil zu bekommen und

auch zwar lösbar, aber dennoch fest zu installieren, greift die Rückwand

hinter eine am Rumpfboden aufgeharzte Blechlasche. Und zum Schluss wird

ein Kabelbinder durch das obere Loch gefädelt und einmal um das

Steckungsrohr herum, strammgezogen. Sicher fixiert, aber dennoch für den

Fall der Fälle lösbar. Gerade eben noch zu erkennen auch das erste, vom

rechten Leitwerksträger kommende Kabelbündel, in seinem schwarzen

Geflechtschlauch.

Als nächstes habe ich endlich die alte, gerissene

Kabinenhaube vom Rahmen entfernt. Es folgten erste Überlegungen, wie

denn der Haubenrahmen am Rumpf zu fixieren sei. Eingebaut ist/war eine

Mimik mit Gasdruckfeder vorn, sowie ein Bowdenzug zur Verriegelung nach

hinten, unter die alte Flächenanformung. Doch von der ist ja nichts mehr

da. Das alte Rumpfheck ist futsch! Die Gasdruckfeder vorn, sowie die

Halterung derselben musste dem Bugrad, nebst Anlenkung weichen. Außerdem

soll da ja auch noch die Halterung für die Antriebs Akkus hin und das

Servos für die Bugradanlenkung sucht auch noch seinen Platz.

Ich habe deswegen den Schwenkhebel, der die Haube

vorn aufnimmt, drin gelassen, und hinten eine Verriegelung in Form eines

Stiftes eingebaut. Der kann nun, wenn die Motorabdeckung abgenommen ist,

gut von dort aus herausgezogen werden und die Haube freigeben.

Das bedingt jetzt natürlich eine schnell zu

lösende Befestigung der Motorabdeckung, die eigentlich ursprünglich

einmal geschraubt werden sollte. Da bräuchte ich ja normalerweise auch

nicht so häufig dran.

Realisiert habe ich sie letztlich durch 8 Paar

würfelförmige Magnete der Abmessung 4x4x4 mm. Sie sitzen unten im

Flansch der Motorabdeckung, und ihre Gegenstücke sind im Rumpf im

Zwischenboden der Motorhalterung eingeharzt. Diese kleinen Magneten

halten, nach Herstellerangaben, jeweils angeblich 500 Gramm. Macht dann

nach Adam Riese bei 8 Magnetpaaren bis zu 4 kg Haltekraft. Und wenn's

nur die Hälfte ist? Mindestens 2 kg halten jetzt die Verkleidung fest

auf dem Rumpf! Die ist tatsächlich nur zu lösen, wenn ich am hinteren

Ende kräftig nach oben ziehe und gleichzeitig vorn, am Kühllufteinlass,

mit zwei Fingern hebele.

Paritech hatte mir inzwischen die neue Kabinenhaube zugeschickt. Ihr

erinnert euch? Mein SONG Rumpf basiert auf einem Paritech ASH 31

Bruchrumpf. Anfangs hatte ich noch geschluckt, als ich den Preis sah,

aber die neue Haube ist absolut klar und ohne Schlieren. Außerdem rundum

bereits exakt auf Maß gefräst und passt genau in die Sicke des Rumpfes.

Der Vorbesitzer hat da offensichtlich seinerzeit diese Arbeit von

Paritech bereits ab Werk erledigen lassen, was sich jetzt für mich

auszahlte. Ich musste nichts nacharbeiten, oder anpassen, nachdem ich

die alte, gerissene Haube entfernt hatte. Musste nicht noch stundenlang

anreißen, abschneiden und anpassen.

Nein, aus der festen und gut gemachten Verpackung heraus auf den Rumpf

gesetzt ……. und ……… passt!

Nur ein leichtes anschleifen der Kontaktflächen,

sowohl am Rahmen, als auch am inneren Rand der Haube war nötig.

Daraufhin habe ich den Rumpf der später noch zu lackieren ist, im Hauben

Bereich mit Klebefilm abgeklebt, damit kein Trennmittel dorthin gelangt.

Anschließend einmal dünn ein flüssiges Trennwachs aufgetragen und über

Nacht abtrocknen lassen.

Damit die Haube beim Verkleben auf Anhieb richtig sitzt, habe ich vorn

und hinten Markierungen angebracht. Danach rundum am Rahmen angedicktes

24 Stunden Harz dünn aufgebracht und schließlich, mit Hilfe meiner Frau,

die Haube vorsichtig aufgesetzt. Zum Schluss rundum mit

Klebebandstreifen fixiert und über Nacht gewartet. Danach bot sich

folgendes Bild.

Am nächsten Tag habe ich das gute Wetter genutzt

und meinen SONG Rohbau das erste Mal der Frischluft und UV-A und B

Strahlung ausgesetzt. Auf der Terrasse hatte ich endlich die Möglichkeit

alle Bauteile einmal gemeinsam zu montieren, nachdem in der beengten

Werkstatt immer nur maximal drei Teile gemeinsam zusammengebaut und

abgestimmt werden konnten.

Alles passt! Oder wurde sonst gleich vor Ort

passend gemacht. Die letzten Feinheiten der Nasenleisten etwa, die nun

auf voller Länge und an allen 6 Punkten der Teilung vorsichtig noch

einmal übergeschliffen wurde.

Auch habe ich jetzt die exakte Höhe des

Bugfahrwerkes ermittelt, nachdem der Vogel zum allerersten Male nicht

auf der Helling, sondern auf eigenen drei Rädern stand.

Was ihr auf dem Foto eventuell vermisst, sind die

Quer- und Höhenruder, sowie die Bremsklappen. Die jedoch waren nicht

erforderlich, die passen auch so, was sich ja bereits während des Baus

herausgestellt hatte. Trotzdem war es ein erhebendes Gefühl, diesen

mächtigen Motorsegler das erste Mal komplett vor sich stehen zu sehen.

Und ich weiß, auf dem Platz relativiert sich das mit der Größe dann ganz

schnell.

Jürgen Krüger

Bau des UL Motorseglers SONG 120 - Teil 12

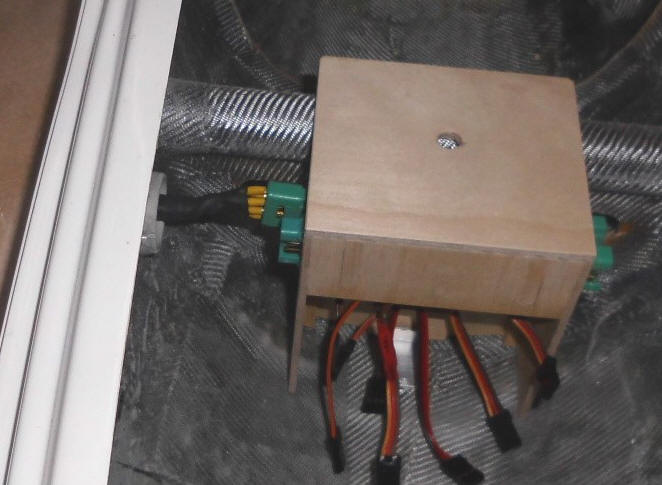

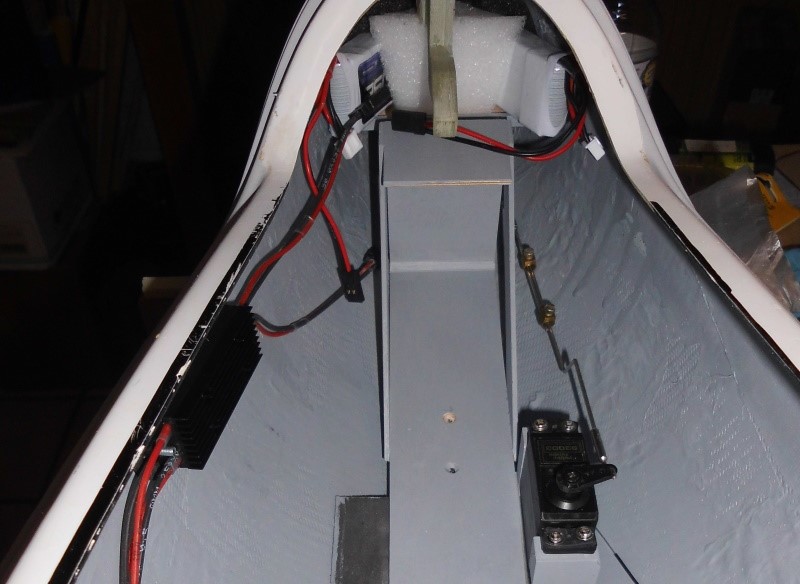

Am Wochenende habe ich versuchsweise den

Drehzahlsteller zur Probe an seinem Platz positioniert. Noch hängt er an

seinen Kabeln direkt unter der Durchführung zum Motorraum. Gut zu sehen,

die beiden Papprohre, die auch gleichzeitig die Kühlluft zuführen

sollen. Der Spant dahinter wird bis auf einen kleinen Schlitz unterhalb

der schwarzen Torsionssicherung verschlossen werden.

Von oben, vom Motorspant her sieht das nun so aus.

An diesen Buchsen werden später die Motorkabel angeschlossen.

Und weil die Kühlluft anschließend ja auch wieder

herausmuss, habe ich auf der Rumpfunterseite eine nicht ganz

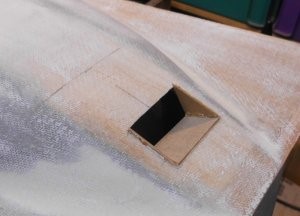

vorbildgerechte Öffnung gemacht.

Abgedeckt durch eine Hutze aus 0,4 mm Sperrholz,

sieht man diese Rumpföffung dann hinterher hoffentlich nicht so

deutlich.

Die gesamten Austrittsöffungen für die Kühlluft von Motor hinten, und Steller unten, sind etwa 1/3 größer als der Lufteinlass hinter der Kabinenhaube. Zusätzlich werden sich hinter der Hutze und hinter dem Motorspant ein Sog bilden, der die Durchströmung zusätzlich unterstützen soll.

Soweit die Theorie. Die Praxis wird zeigen ob da

noch nachgebessert werden muss.

Am Spant davor die noch rohe Wand, auch aus

Graupappe. Dazwischen hängt der Steller jetzt im Durchzug, weil die Luft

von oben kommt und gaaanz hinten, an der Rumpfunterseite erst wieder

hinaus kann. Sollte als optimale Kühlung so funktionieren. Wenn nicht,

kann ich noch weitere Trennwände in Längsrichtung einkleben, dann hängt

der Steller wirklich in einem maßgeschneiderten Schacht.

Jürgen Krüger

Bau des UL Motorseglers SONG 120 - Teil 13

Kleinkram

Nachdem meine Hand-OP sehr gut verlaufen war, habe

ich, quasi als Fingerübung, mit diversen kleineren Arbeiten am SONG

weitergemacht.

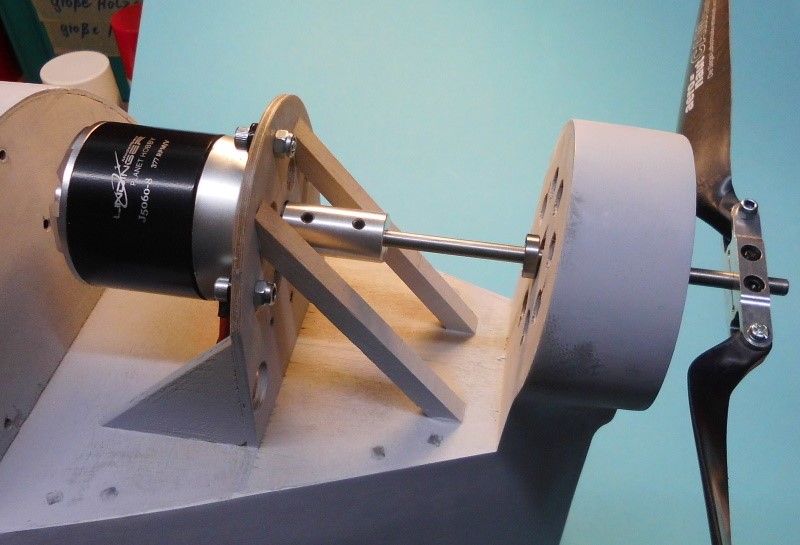

Die muss natürlich hinten noch Stützlager bekommen, was ich dann folgendermaßen gelöst habe. Die beiden nötigen Lager sollen so weit hinten wie möglich platziert werden.

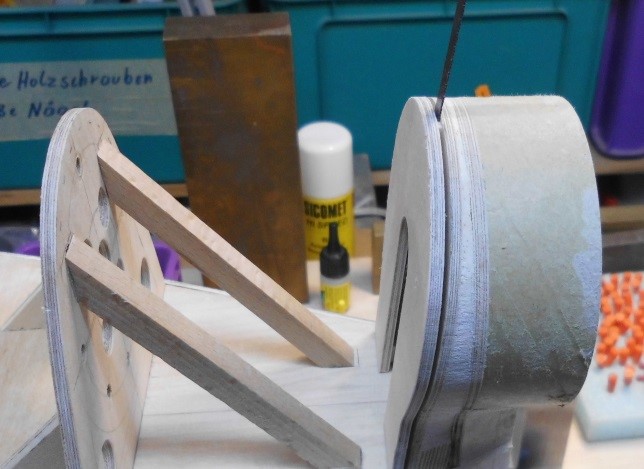

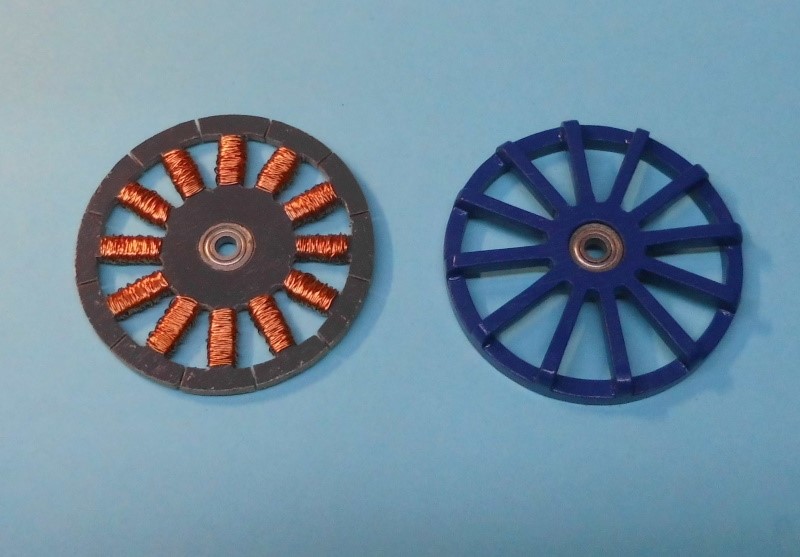

|

|

|

Und zwar in Form einer Motorattrappe. Diese wurde

wie folgt aufgebaut. Zunächst aus 5mm Birkensperrholz die Teile

ausgesägt, verputzt und verleimt. Und zwar einen Stator und das

angedeutete Motorgehäuse. |

Beides grundiert und anschließend mit noch

vorhandenen Resten lackiert. Endlich werden da die Sprühdosen

mit den Resten mal aufgebraucht.

Außerdem habe ich noch gleich die Kugellager

eingepresst. |

Danach habe ich den Stator pro Zahn mit jeweils

einem guten halben Meter Kupferlackdraht bewickelt. Und nicht das jetzt

jemand bemängelt der "Kupferfüllgrad" wäre viel zu niedrig, ............

Das ist eine Attrappe und die Kühlluft des eigentlichen Motors muss

schließlich ja auch noch irgendwo wieder hinaus.

|

|

|

|

So ist jetzt die lange Welle hinten noch einmal

über zwei Kugellager im Rumpf solide und zentriert abgestützt.

Probehalber montiert sieht das dann tatsächlich dem Original

einigermaßen ähnlich. |

Denn das präsentierte sich beim E-Prototypen des

Originals in folgender Weise. |

Jürgen Krüger

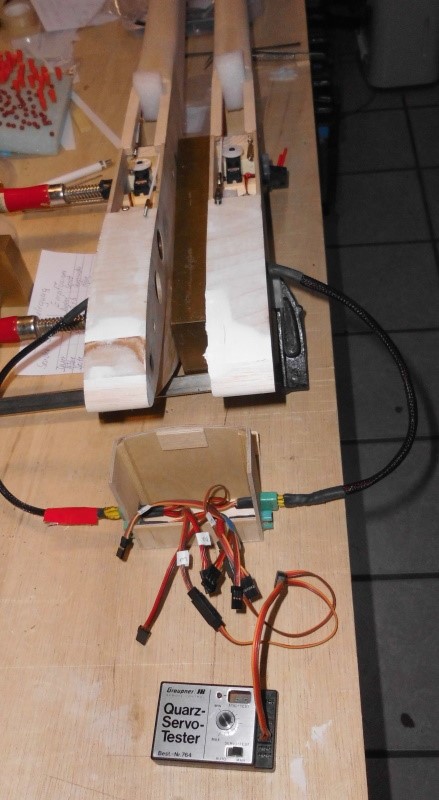

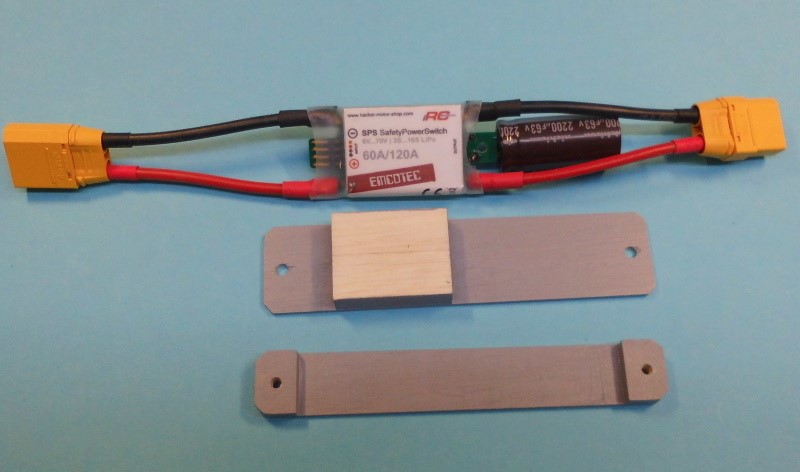

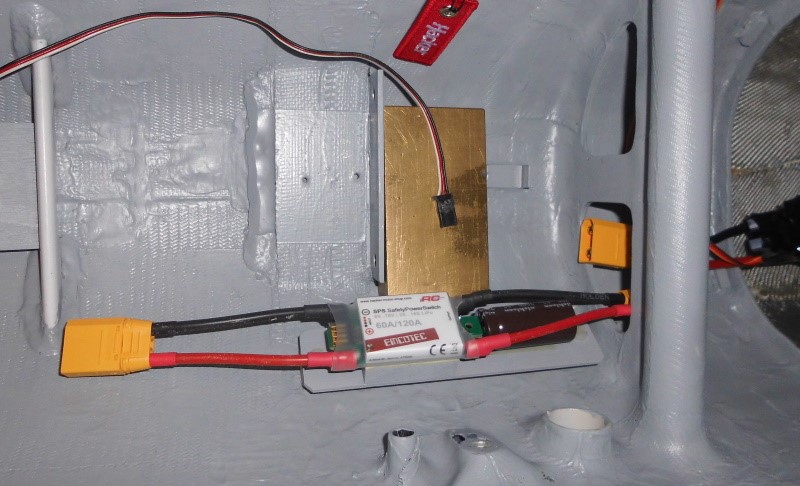

SONG 120 Ruderanlenkung und Einbauten - Teil 14

Ich habe einen ruhigen Abend dazu genutzt, noch einmal über die

Servoaufteilung im SONG nachzudenken.

Hier der "Versuchsaufbau" mit den beiden Leitwerksträgern und dem

Zentralverteiler, der später an der Holmbrücke im Rumpf seinen Platz

finden wird.

Nach ersten Überlegungen, wie denn jetzt bitteschön die Mitten- und

Endstellungen, sowie ganz wichtig, die korrekte Laufrichtung der beiden

Höhenruderservos einzustellen sein sollten, kam die Erleuchtung in Form

eines noch zu bestellenden elektronischen V-Kabels von emcotec. Dort

kann man alles einfach mit einem Magneten einstellen und programmieren.