Berichte

WinDex1200C Twins - Zwillinge für Vater und Sohn

Motorisierungs-Alternativen. Ein zentraler Punkt des Modellkonzepts ist die Motorauslegung.

Die Messe in Friedrichshafen im November 2008 nutzten wir, um uns ausgiebig zu informieren - und waren mit

rauchenden Köpfen nach Hause gefahren.

Was man da alles von den Stand-Experten zu

hören bekommt.

Auch mithörende Messebesucher versuchten sich als mehr oder

weniger hilfreiche Co-Berater. Es mußte also zuerst sortiert werden.

Nicht

alles konnte nachvollzogen werden und manches wurde daher als ‚leeres

Versprechen’ beiseite gelegt. ‚Können wir nicht’ hat keiner gesagt... Aber es

gab auch offensichtlich kompetente Hilfe! Wie immer im Leben kann nur ein

Kompromiss herauskommen.

Der Motor-Einbau hinten ist mindestens unkonventionell

und das Motorgewicht ist nicht da, wo man es gerne hätte.

10kg angepeiltes

Modell-Gewicht sollten zudem zügig bewegt werden (nicht senkrecht :-)) ).

Anforderungen: 17“ max

Propellerdurchmesser (mehr Platz ist bis zum Rumpf nicht) mit Ausgangsleistung

ca.1,5kW kurzfristig bedeuten eine Drehzahl über 8000 1/min.

Leicht – möglichst

noch leichter; Lipo 10S (lange Leitungen vertragen eher hohe Spannung als hohe

Ströme); störungsfreier Regler .

Das geht an die

Leistungsgrenzen heutiger Antriebe. Natürlich hat da jeder renomierte

Motorhersteller eine Lösung. Die Entscheidung fiel letztlich auf Kontronik

Kira650/15 mit 1:6,7 Getriebe samt Jive HV Regler aus dem selbem Hause.

(Warum muß ich bei ‚Kira’ immer an Nachbars Hund denken ? – jedenfalls läuft

der Motor bei weitem flotter als die alte Hündin).

Gewicht, Motorwirkungsgrad

und Leistung waren zumindest papiermäßig beeindruckend, und auf der Messe wurde

uns versichert, daß eine kurzfristige Belastung über den Katalog-Grenzwert

hinaus kein Problem darstellt.

Mit der schwäbischen Motorenschmiede hatten wir

außerdem schon sehr gute Erfahrungen.

Schwaben eben – wie wir. Der schlanke Innenläufer

mit Getriebe verspricht einen höheren Gesamtwirkungsgrad als die alternativen

Aussenläufer, und das bei geringerem Gewicht. Was der Drive-Calculator über das

370-Gramm-Motörchen ausspuckt ist kaum zu glauben: 1595W Ausgangsleistung bei einem Wirkungsgrad von über 90%. 7863 U/Min

mit einer 16x13“ Luftschraube. Schub 72N. Das sollte reichen. Der noch etwas

höher drehende 650/17 wäre uns zwar lieber gewesen, hätte aber die 17“

Luftschraube über ihr Limit von 8000 U/min beschleunigt. Wegfliegende Blätter

aber sind ganz und gar unlustig.

Und schon sind wir beim nächsten Thema:

Sicherheit wird bei einem solchen Modell natürlich stark beachtet. Sicher kann man da

einiges einbauen, aber oft ist weniger mehr – und eben wieder weniger Gewicht. ACT

Diversity Empfänger (später ausgetauscht gegen ACT 2,4GHz S3D) und Emcotec

DPSI Micro mit je 2 Longo-Lipo-Akkus waren die Wahl.

Auch hier waren die

gute Erfahrung und beste Beratung ausschlaggebend. So wurde von Emcotec vor der

Lieferung rückgefragt,

welche und wieviele Servos wir betreiben wollen – um

dann erst das ok für das DPSI Micro

zu geben. Der Hersteller denkt mit !

Einen Sack voll Servos

braucht man auch noch. Wir blieben konservativ bei den bewährten Hitecs. Die

Mehrheit sind für HR, WK und QR. Hier fiel die Entscheidung auf die kleinen

DigiServos HS-5245. Für die Störklappen reichen HS-85. Auf Seitenruder,

Radbremse und Schleppkupplung sind die bewährten (langsamen) HS-645.

Zwischen

Flugakkus und Regler wurde ein Emocotec SPS 60V 60/120A

eingeschleift.

Der verhindert das ungewollte Anlaufen des Motors und

unterdrückt den Funkenschlag beim Anstecken der Akkus.

Mit dem externen

Magnetschalter kann man zudem das ‚Scharfmachen’ bis kurz vor dem Start

hinauszögern.

Berechnungen – so unsere Auffassung – kann man in Modellbau auf ein Minimum beschränken. Trotzdem teilten wir uns als Team zwei Bereiche:

Klassische Mechanik durfte Vater übernehmen: Steckung und Flächenholm wurden also berechnet, wobei wir – wie schon bei der RF4D - von 12g Belastung ausgingen, genug für originalgetreuen Kunstflug.

Die Holme wurden per Excel-Tool von Christian Baron geprüft – letzlich aber zur sicheren Seite hin rein für die gewählte einfache Bautechnik (UD-Band statt einzelner Rovings) abgewandelt.

Dann fiel die

vorgeschlagene 20x3 Stahlsteckung noch durch unsere Sicherheitsrechnung. Die

liegt bei 12g Belastung bei einem Sicherheitswert kleiner 1, d.h. verbiegt

sich. Nun kann man auch unter 12g Kunstflug machen, aber im Modellflug passiert

dann schon mal eine kurze Übersteuerung – also kein unnötiges Risiko. Die

Alternative hiess dann auch hier ‚Kohle’:

1cm Länge für rund 1€ - in Form eines leichten CFK 20mm Rundstabs. Ein errechneter Sicherheitsfaktor

>2 ist beruhigend.

Ja: Natürlich Kerbwirkungen bei CFK Steckungen vermeiden.

Ein CFK Rohr wie bei unserer RF4 wäre

uns noch lieber und leichter gewesen – aber die Flächen sind zu dünn, denn:

An der Aerodynamik feilte der Sohn: Einige Varianten wurden durch den Labtop gejagt,

wobei immer die Rumpfanformung und das fertige Winglet zu berücksichtigen

waren. Zu guter letzt wurde bei Dr.Helmut

Quabeck vorsichtig nach dessen Meinung angefragt.

Wir waren doch sehr

freudig überrascht über seine schnelle und ausführliche Antwort (danke !).

Wir

bekamen Berechnungen, Koordinaten und Tips. Auch unsere Bedenken in Richtung

Flugstabilität zerstreute er. Super!

Unsere angedachte Auslegung wurde im

wesentlichen bestätigt und so fielen dann die Würfel für das Acroprofil HQ/ACRO-2/12.

H.Quabeck versicherte

uns, daß mit diesem Profil zusammen mit den Wölbklappen durchaus noch gute

Segelflugeigenschaften drin seien. Zum Rumpf hin war ein kurzer Strak auf HQW-2.5/13

notwendig, um dessen Anformung einigermassen zu treffen.

Zum Winglet hin passte

das von H.Quabeck empfohlene Profil HQ/Winglet-3/13.

Um die HQ Serie zu

komplettieren gingen wir auch beim Höhenleitwerk auf das HQ/A-0/12, ein

symmetrischer Abkömmling des Flächenprofils.

Nachdem dies festgelegt war, konnte die ganze Bauphase über an Feinjustierungen (Schwerpunkt / EWD / Klappenausschläge....) gefummelt werden – wobei ich als der Ältere das nicht so eng sehe. Mit einer sicheren Startauslegung kann der Rest auch empirisch erflogen werden.

Einkäufe sollten einfach sein – abgesehen von den Finanzen, die schon gewaltig

belastet wurden. Aber da waren doch einige knifflige Teilchen dabei, die man so

leicht nicht im Modellbaugeschäft bekommen kann: Gasdruckfedern für die

gewaltig große Kabinenhaube, Steckungen, Störklappen, Räder, Abachi, Glas- und

Kohlefaser verschlangen die Kohle.

Planung und Beschaffung nahm den Rest des

Jahres in Anspruch.

|

Lauter kleine Weihnachtsgeschenke stapelten sich unterm Weihnachtsbaum |

Die Flächenkerne wurden

CNC geschnitten bestellt. Von Vaters hand-gebrannter Variante war der Sohn

nicht zu überzeugen.

Da uns kein Anbieter und dessen Qualität direkt bekannt

war, riskierten wir die ‚blinde’ Bestellung. Der ausgewählte Lieferant (Karl

Faller / Faller Flächenkerne & Frästeile / www.drei-f.de)

enttäuschte uns nicht und wir hatten Anfang Januar sehr sauber geschnittene

Kerne zur Weiterverarbeitung.

Rumpfausbau - Schluss mit dem Vorgeplänkel

Der Rumpf. Lag er doch schon ‚fertig’ vor uns - aber die Kleinigkeiten.....

Der Aufbau samt den

beiliegenden leichten GFK Spannten ist durchdacht. Diese passen saugend in die

Röhre und sind –

nachdem sie mit Ausschnitten für Kabel und Seilanlenkungen

versehen sind – schnell eingeharzt.

Wie sich viel später - beim ersten

Motortestlauf - herausstellte, wäre noch ein weiterer Spant diagonal durch das

SLW sinnvoll gewesen.

|

|

|

|

|

3 Spanten in Leitwerksbereich und einer an Flächenhinterkante bringen zusätzliche Steifigkeit (da hinten sollen ja einmal 1,5 kW werkeln). Das Gewicht der geflochtenen 4mm² Kupferstränge schmerzt so richtig – muss aber sein. |

||

Viele kleine Fräsarbeiten mit dem Mini-Dremel lassen die Haut jucken und man träumt so manches mal von der schönen alten Holzbauweise. Es geht nichts über Holzstaub und den Duft von Weissleim. Gut – als über-50er darf man schon mal von der ‚guten alten Zeit’träumen - aber die neuen Materialien sind mechanisch und gestalterisch einfach unschlagbar – also muss man durch.

Ein anständiges und robustes Räderwerk braucht der Flieger. Auch bei uns ist nicht jede Landung die so viel zitterte ‚butterweiche’. Manche bekäme eben eine 6 auf der Richter-Skala....

Das Heckrad war schnell

und einfach eingebaut.

Die 10kg multiplizert mit dem Plumpsfaktor’ auf dem

Hauptrad vertragen schon etwas mehr Hirnschmalz.

Das gewählte 125mm Hauptrad ist

etwas breit und es war einige Fummelei notwendig.

Das Ganze sollte auch noch

ausbaubar sein, und etwas Feder-Dämpfung und später eventuell noch eine Bremse waren

auch noch einzuplanen. Ein im Rumpf laminiertes GFK Teil war die Lösung.

Dieses

beherbergt das Rad, wird hinten über eine Lasche gehalten und vorne über eine

Feder niedergedrückt.

Über eine einzige Schraube herausbaubar - schaut simpel

aus. Alte Ingenieursweisheit: Die einfachen Lösungen sind die besten.

|

|

|

|

|

Einfacher

Aufbau des gefederten Fahrwerks. Die einfachen Lösungen sind die besten. |

||

Die Motorhaube – eine weitere Arbeit in Harz und Glas. Die Original-Haube wurde

verlängert, die Spitze abgeschnitten

(ersetzt durch den 80mm-Spinner) und aus

Hartschaum und Spachtelei die 3 Hutzen angeformt.

Schleifen, Lackieren,

Polieren und Abformen. Klingt einfach, hält aber auf – und ist klebrig.

|

|

|

|

|

Urmodell

der neuen Motorhalterung und –haube. Eher Giftküche als Modellbau ? |

||

|

|

|

|

|

Der Lohn: Die

neue ‚Scale’-Version mit Spinner, Urmodell und Formen. |

||

Nach dem Verputzen und

einer Grundierung wurden die Hauben an den Rumpf angepaßt und gut verklebt.

Die

Befestigung der Deckel geschieht per Federstahldraht (wie auch bei kleinen Kabinenhauben

üblich).

Nun hatten auch die Motörchen ihre Heimat und konnten eingebaut

werden.

Die erste Überraschung hierbei war, daß einer der Motoren zwar einer

Verpackung mit dem Aufdruck 650-15 entsprang,

aber ein Kira 600 war. Ärgerlich,

aber Kontronik tauschte. Als beide dann eingebaut waren zeigte einer laute

Laufgeräusche

beim Drehen von Hand –

offenbar großes Getriebespiel.

Kontronik

tauschte nochmals und versprach Besserung der Qualitätskontrolle. Die kleine

Fabrikbesichtigung bei dieser Gelegenheit

machte jedoch einen sehr guten

Eindruck, so daß man davon ausgehen kann, daß solche Problemchen nicht die

Regel sind.

Auch die Einbauten in die

Rumpfspitze sorgen für Re-aktivierung der Ingenieurskunst. Schleppkupplung samt Servo und die Haubenmechanik mit Gasdruckdämpfer füllen die ersten 15cm.

Einige

Zeichnungen der Kinematik und Schablonen führten schliesslich zum Erfolg.

|

|

|

|

|

Schleppkupplungseinbau und Haubenmechanik aus CFK/Sperrholz. |

||

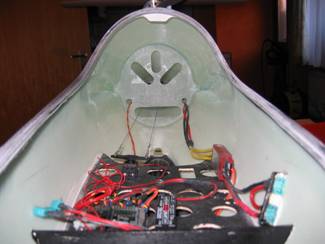

Die Rumpfwanne bekam zur

Versteifung und als Heimat für die Elektronikomponenten eine Platte eingebaut

und alle Bauteile durften

schon mal Platz nehmen. Damit war der Rumpf im

vorderen Bereich so weit fertig.

Die Haube sollte noch während des Baus

geschont werden und wurde erste später aufgezogen.

Auch das Rumpfheck und Seitenruder musste noch auf das HLW warten, um dessen Anlenkung vorher anzupassen.

Der Bericht ( gekürzte Fassung ) ist erschienen in Aufwind 4-6/2010, dem Modellsportmagazin für den Segel- und Elektroflug.

Hier veröffentlicht mit der Genehmigung der Aufwind-Redaktion. www.aufwind-magazin.de

Copyright und Rechte: Frank Notter / Magazin Aufwind