Berichte

WinDex1200C Twins - Zwillinge für Vater und Sohn

Flächenbau – nächste Herausforderung

Nach Erhalt der Kerne

begann der Detailplan für den weiteren Aufbau der Flächen – und wieder ein kleiner

Einkaufsbummel zu R&G-Faserverbundwerkstoffe im nahe gelegenen Waldenbuch.

Harz, Gewebe, Kohlebänder und -schläuche...

Man glaubt nicht was so alles in 2 Flächensätzen sinnvoll zu versenken

ist.

Zwar hatten wir schon einige Tragflächen in Styro-Bauweise fabriziert, bis dahin aber immer in der alten ‚Handarbeit’ mit Schneideschablonen und Schraubzwingenpressen. Hier wollten wir nun unbedingt einen Schritt in die Neuzeit wagen. Schliesslich geht es hier um eine dünne Seglerfläche, die wir auch noch ordentlich belasten wollen. Eine Vakuumpumpe und die benötigten Utensilien ergänzten unseren Kellerbestand, und wurden zunächst an einem kleinen Testteil erfolgreich ausprobiert. Dann wurde es ernst.

Um es vorwegzunehmen: Es

geht. Man kann durchaus qualitativ hochwertige Flächen im Eigenbau mit

vertretbaren Mitteln bauen.

Wer da durch ist, versteht, warum eine gute

Tragflächen auch ein paar Euronen mehr kostet.

Dabei ist es gar nicht nur das

Material, das verschwindet – die Zeit tut das selbe.

Und selbst bei Serienfertigung

bliebe eine Menge Handarbeit.

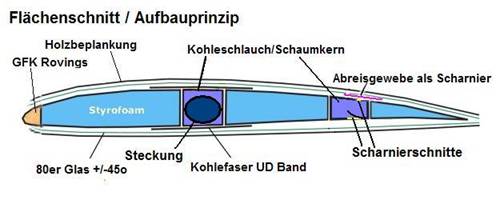

Das Bauprinzip haben wir

uns bei aerodesign.de abgeguckt. Die Nasen’Leisten’ sind bei uns GFK Rovings (unsere

Kerne sind mit Nasenradius geschnitten) und die Beplankung der Flächen 1mm

Abachi. Beim HLW entfällt der Mittelholm.

Auf die vielen Details beim Bauen

möchte ich hier nicht näher eingehen. Da gibt es gute Beschreibungen im

Internet und in der Fachliteratur.

Bild ‚Flügelschnitt’:

So aufgebaut bekommt man sehr steife Flächen mit fertig anscharnierten Rudern.

Fangen wir vorsichtig an

und starten mit dem Höhenleitwerk –

einteilig und ‚nur’ 85cm gross (da hatten wir doch schon mal ein Modell mit der

Spannweite...), also ein gutes Übungsteil für den Aufbau mit CFK Stegen und das

Verpressen im Vakuum.

Der ursprüngliche Plan, die Ruder-CFKstege separat im

vorab zu laminieren wurde wieder verworfen, da die Dinger in 2 Richtungen

konisch laufen und dies ohne Form nicht zu machen wäre.

Also wurden sie gleich

in der Fläche geharzt, dafür blieb die Oberseite im ersten Schritt unbeplankt.

So konnte der Scharnierschnitt vor dem Beplanken oben gemacht werden.

Eine

wesentliche Vereinfachung, da das Scharnierband erst mit der Oberbeplankung

eingesetzt wird,

und damit kaum mehr beschädigt weren kann. Es muss nur noch

die Oberbeplankung eingeritzt werden.

Nachteil: 2 Pressvorgänge pro

Höhenleitwerk. Aber die Vakuumpresserei funktioniert problemlos und das sonore

Brummen der Pumpe im Keller wird bald zur täglichen Kleinen Nachtmusik. Nachdem

die 200mb Vakuum sich stabil eingependelt haben (nicht mehr, sonst wird das

Styro komprimiert und das Profil geplättet), kann man beruhigt schlafen gehen.

Wenn’s nicht mehr schnurrrt, sollte man hell wach werden....

|

|

|

|

|

HLW im Vakuumsack. Rechts das fertige Leitwerk. Kurzes Gestänge und direkte Anlenkung. Das Servo verschwindet in der SLW-Flosse. |

||

Verschleifen,

Einschneiden des Ruderspaltes und Gängigmachen der Ruder ist dann reine

Fleißarbeit. Nach alter Gewohnheit hatten wir allerdings am ersten HLW den Spalt

viel zu breit ausgeschnitten, was dann zur Strafe mühsam zu reparieren war.

Selber schuld.

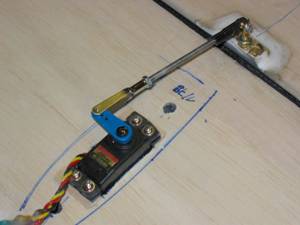

Bei der Anlenkung von HR

und SR geht es dann nochmals eng zu. Das HR Servo wollten wir unbedingt im HLW direkt haben, um beim

Modellaufbau keine Gestänge einhängen zu müssen. Die Anlenkung ist dann sehr

direkt und bei der Montage muss nur der Stecker eingesteckt und gesichert

werden.

Nach dem ersten Erfolg

ging es an die Tragflächen in der

selben Bauweise. Die beiden Holmkästen aus CFK-Schlauch sind genial.

Der

hintere dient als Flächen- und Ruderverkastung. Daneben noch als

Scharnierträger und unten als Heimat einer Einlauflippe.

Sein Schaumkern wird

mit Folie umwickelt und gewachst.

So kann er nach dem Laminieren durch den

unteren Scharnierschnitt leicht entfernt werden. Der vordere Holmkasten ist die

Heimat der Steckung, aber auch Holmsteg in der Senkrechten und erster Holmgurt

in der Horrizontalen. Dabei ist der Aufbau relativ simpel.

Nachteil: Bedingt

durch Profilierung und Trapeze bestehen die Kerne aus 4 Segmenten, die im

ersten Schritt für die beiden Holmkästen zerschnitten werden mussten. Ergebnis:

Pro Fläche 4x5=20 Kernteilchen. Bei 4 Flächen also 80 Puzzlestückchen.

Immer

schön Ordnung halten und möglichst schnell wieder verkleben. Beim

Zusammensetzen und Vakuumpressen muss natürlich darauf geachtet werden, daß

nichts verrutscht oder verwechselt wird – sonst darf der Mülleimer befüllt

werden...

|

|

|

|

|

Vorbereitung der Kerne. Längschnitte für die Holmkästen. |

||

Die Schaumkerne der

Holmkästen wurden in der Höhe um 1mm abgeschliffen, um der Dicke des CFK

Schlauches Rechnung zu tragen.

Eine schöne Sauerei. Aufgeladener Styroporstaub

legt sich zur Freude der Hausfrau im Haus

nieder.....

- und gibt seine Ladung an dieselbe ab. Na ja - ganz so schlimm

war’s nicht.

Als nächstes wurde die

Steckung in den Hauptholmkern eingebaut. Hier gilt es natürlich genau zu

arbeiten.

Also wurde mit einem einfachen Hilfsgrüst aus Aluwinkeln auf der

Arbeitsplatte dafür gesorgt, daß alle 4 Steckungen gleich wurden.

Die

Steckungsrohre entstanden ebenfalls in Eigenbau in

Backpapier-Glas-Wickelmethode.

|

|

|

|

|

Vorrichtung für die Herstellung der Steckung und das Resultat |

||

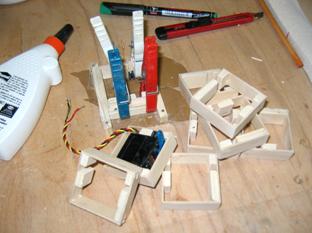

Die rohen Flächenkerne bekamen

noch Servokästen (selbst gemacht – lohnt sich bei der Menge) eingesetzt und

Servokabel eingezogen. Zusätzlich noch ein Kabelpaar für eventuelle

Rauchpatronen oder sonstige Effektchen – man weis ja nie...

Die Kabel wurden

entlang der CFK-Teile eingezogen. Diese schirmen fremde elektromagnetische Strahlungen

schon mal etwas ab.

Eben wegen dieser Abschirmung wird dagegen keine der beiden Empfängerantennen in eine

Fläche gelegt.

Alle weiteren Einbaugewebe werden zugeschitten und pro Fläche ordentlich zurechtgelegt:

- Eine Komplettlage Glas 80g/m² 45° diagonal verlegt, oben und unten

- CFK Unidirektionalbänder 200g/m² in der Länge gestuft, je 3 oben/unten

- Zur ‚Härtung’ zwei Bänder im Endleistenbereich

- Abreisgewebe

|

|

|

|

|

Servokästen in Serienproduktion . Bereitstellung der Laminate |

||

Jetzt könnte der

eigentliche Flächenbau losgehen. 24.Februar - Faschingsdienstag. 3 Monate

Arbeit bis hier.

Der Winter wird wohl zu kurz für dieses Projekt. Ich schnappe

mein Akordeon und gehe zur Abwechslung auf Kneipentour.

Narri-Narro. Aber nach

kurzer Erholung geht es weiter.

Als letzte Vorbereitung

vor dem Beplanken werden die Holmkerne mit CFK Schlauch überzogen und die

Wurzelrippen angeklebt.

Damit die Styroporteile nicht mehr verrutschen werden

sie auf der Oberseite mit kleinen Gewebestreifen zusammengehalten.

Zur Vereinfachung wird

wieder in zwei Stufen beplankt – erst die Unterseite. Also 4 x 2=8 mal

laminieren, abkleben, pressen, verputzen.

|

|

|

|

|

Rein in den Harzanzug, Ärmel hoch gekrempelt, eingeharzt und ab in die Presserei. 4x, und die Unterseiten sind fertig. |

||

Nach der Beplankung der

Unterseite: Einbau der Störklappen und Verstärkungsklötzchen für Anlenkungen

und Ruderschnitte.

Danach erfolgte das Sägezahn-fressende Schneiden der oberen

Scharnierlinie.

Die Standzeit des Mini-Sägeblattes in Kohlefaser liegt bei

einer Flächenseite.

Danach zeigen die spitzen Zähnchen nur noch stumpfe

Rundungen, die dann die CFK Teile eher durch-brennen als -sägen.

Der zweite Laminiervorgang stellt dann die Oberbeplanung fertig.

40m CFK Holmbänder, 20m

CFK Schlauch, 50m Glasrovings, diverses Gewebe und ca 1kg Harz sind verbaut.

Die

Vakuumpumpe schnurrte rund 300 Stunden klaglos.

|

|

|

|

|

Vater und

Sohn in einträchtiger Arbeit. Gemeinsame Ziele verbinden. Ein Hoch auf unser

Hobby ! |

||

|

|

|

|

|

Die letzte Fläche ist im Sack. Die Harzpamperei ist beendet. Der schöne blaue Harzanzug darf entsorgt werden. |

||

Ostersamstag 11.April.

Zum ersten Mal können die Flächen an die

Nr.1 angesteckt werden. Die Werkstatt reicht dazu nicht.

Wir verlagern das

Anpassen in den frühlingshaften Garten. Dort wieder wirkt die Kiste gar nicht

soooo groß....

Wieder ein Meilenstein - und immer noch nicht liegt das vor uns,

was die meisten Modellflieger als ‚Bausatz’ kaufen.

Von ARF ganz zu schweigen.

Aber: Großes Aufatmen -

die Vermessung zeigt keine groben Fehler.

|

|

|

|

|

Windex Nr 1 zeigt zum ersten Mal ihre Grösse. |

||

Den Mai benötigen wir für

die weiteren Arbeiten an den Tragflächen:

-

Verschleifen

der Flächen (mit Schwingschleifer im Garten - wegen der Staubwolken.

Nachbar’s

schwarzer Sportwagen verlor kurz seinen Hochglanz - sorry..)

- Verspachteln zum Rumpf und Anpassen der Winglets (mit 1,5 ° ‚Vorspur’)

- Ausschneiden der Beplankung für die Störklappen (nur eine hat sich versteckt und wurde nicht gleich gefunden L)

- Sägen der unteren Klappenschnitte für Wölbklappen und Querruder (Kohlestaubwolken dringen in alle Ritzen...)

- Gängig-machen der Ruder (vorsichtig, sonst ist das integrierte Scharnier dahin...)

- Ausfräsen der Servoabdeckungen

- Servoeinbau und Anlenkungen (Routine)

Es hatte sich gelohnt, so vieles vor dem Verpressen schon einzubauen und zu bedenken. An den beplankten Flächen wurde nur noch ‚Material entfernt’. Alles ist schon unter der Schale eingebettet !

Die EWD wurde sorgfältig auf 2,5° vermessen und die HLW Auflage entsprechend aufgespachtelt.

Einige weitere ‚Kleinarbeiten’ vervollständigen den Rohbau:

- Haubenverschluss (Eigenbau, über Stahlseil bedienbar unter der Flächenanformung)

- Flächenverriegelungen

- Motor- und Spinneranpassungen

- Motorraumdeckel

- Kabinenhaube

- Finales verschleifen und Entfernung der Trennlackschicht.

Mitte Juni2009. Unsere beiden Modelle sind nun im Stadium ARC (allmost ready to cover - früher hiess dies einfach ‚Rohbau-fertig’.)

Der Bericht ( gekürzte Fassung ) ist erschienen in Aufwind 4-6/2010, dem Modellsportmagazin für den Segel- und Elektroflug.

Hier veröffentlicht mit der Genehmigung der Aufwind-Redaktion. www.aufwind-magazin.de

Copyright und Rechte: Frank Notter / Magazin Aufwind